究極的に、化学気相成長(CVD)コーティングの品質は、プロセスの変数と基板状態の精密な相互作用によって決定されます。最も重要な要因は、基板温度、チャンバー圧力、前駆体ガスの化学組成と濃度、およびガス流量です。これらの要素を習得することで、コーティングの最終特性(厚さ、均一性から化学組成、微細構造に至るまで)を意図的に設計することが可能になります。

理解すべき核心的な原理は、CVDが単一のプロセスではなく、高度に調整可能なシステムであるということです。高品質のコーティングを実現することは、堆積プロセスのパラメータとコーティングされる基板の物理的・化学的性質との意図的なバランスの結果です。

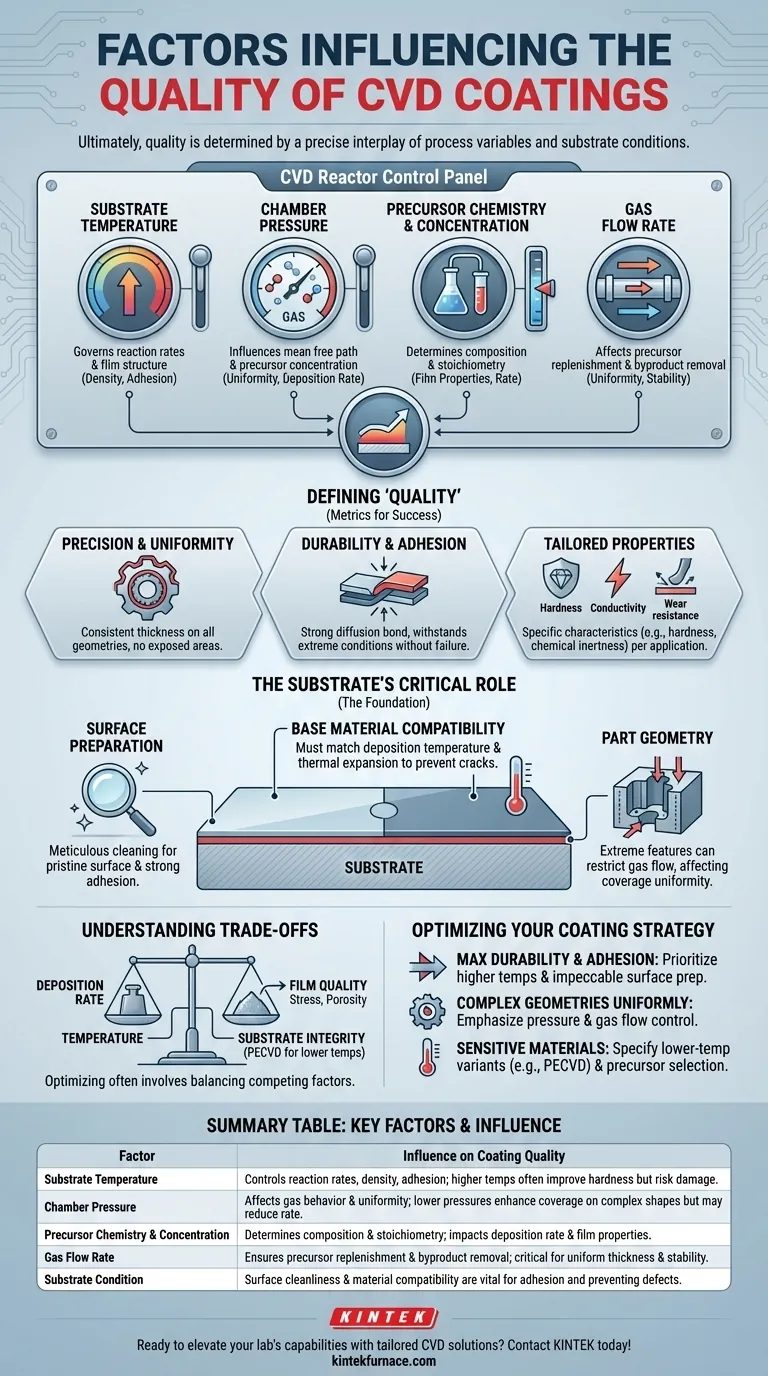

CVDコーティングにおける「品質」の定義

プロセス変数を調整する前に、アプリケーションにとって「品質」が何を意味するのかを定義することが不可欠です。適切に実行されたCVDプロセスの利点が、その成功を測る指標となります。

精度と均一性

高品質のコーティングは、部品の表面全体にわたって極めて均一です。複雑な形状、内部構造や微細なディテールを含む部分でも一貫した厚さを維持し、故障の原因となり得る露出部分がないことを保証します。

耐久性と密着性

品質はしばしばストレス下での性能によって測定されます。優れたコーティングは、基板と強力な拡散結合層を形成し、優れた密着性を提供します。これにより、剥離や破損を起こすことなく、極端な温度、急激な熱サイクル、高い機械的負荷に耐えることができます。

調整された化学的・物理的特性

CVDプロセスにより、非常に特定的な特性を持つ膜を作成できます。品質とは、アプリケーションの固有の要求に応じて、目標とする硬度、化学的不活性、電気伝導率、または耐摩耗性を達成することを意味します。

主要なプロセスパラメータ:制御のレバー

これらは、コーティングの形成とその最終特性を操作するために調整される、CVD反応器内の主要な変数です。

基板温度

温度はおそらく最も重要なパラメータです。これは基板表面での反応速度を直接的に支配します。一般的に温度が高いほど堆積速度が増加し、より緻密で結晶性の高い膜構造につながり、密着性と硬度が向上することがよくあります。

チャンバー圧力

反応器内の圧力は、ガス分子の平均自由行程と基板近傍の前駆体の濃度に影響を与えます。圧力を低くすると複雑な形状に対するコーティングの均一性が向上しますが、堆積速度が低下する可能性があります。

前駆体の化学組成と濃度

前駆体ガスの選択は、コーティングの組成(例:窒化ケイ素、炭化チタン)を根本的に決定します。これらのガスの濃度とそれらの比率は、堆積速度と結果として得られる膜の化学量論に直接影響します。

ガス流量

チャンバーを流れるガスの速度は、基板表面への前駆体の補充と反応副生成物の除去に影響を与えます。バッチ内のすべての部品にわたって均一な厚さを達成し、プロセスを安定させるためには、適切な流量が不可欠です。

基板の決定的な役割

コーティングされる部品は受動的な参加者ではありません。その状態と設計は、プロセスパラメータ自体と同じくらい重要です。

表面の前処理

コーティングの品質は、それが適用される表面の品質と同じくらいにしかなりません。基板から油分、酸化物、その他の汚染物質をすべて除去するために細心の注意を払ったクリーニングが必要です。強固な密着性を実現するためには、完璧な表面は交渉の余地がありません。

母材との適合性

基板材料は、堆積温度と化学組成と適合性がある必要があります。コーティングと基板との熱膨張係数の不一致は、冷却中に応力を発生させ、ひび割れや剥離につながる可能性があります。

部品の幾何学的形状

CVDは複雑な形状のコーティングに優れていますが、極端な特徴は依然として課題となる可能性があります。非常に深く狭いブラインドホールや鋭い内部コーナーは、ガスの流れが妨げられる領域を生み出し、より薄い、または不均一な被覆につながる可能性があります。部品設計を最適化することで、これらの影響を軽減できます。

トレードオフの理解

CVDプロセスの最適化は、ほとんどの場合、競合する要因のバランスを取ることを伴います。これらのトレードオフを理解することが、成功裏の結果を達成するための鍵となります。

最も一般的なトレードオフは、堆積速度と膜品質の間です。温度や前駆体濃度を上げることでより速いコーティングプロセスを追求することは、応力を導入したり、より多孔質な微細構造を作成したり、均一性を低下させたりする可能性があります。

もう一つの重要なバランスは、温度と基板の完全性です。多くの従来のCVDプロセスで必要とされる高温は、デリケートな基板材料を損傷させる可能性があります。この制限が、純粋な熱エネルギーではなくプラズマからのエネルギーを使用して反応を駆動する、プラズマ強化CVD(PECVD)などの低温プロセスの開発につながりました。

最後に、ある特性を最適化すると、別の特性が犠牲になる可能性があります。例えば、極度の硬度を目的として設計されたコーティングは、延性と耐荷重性を最適化されたコーティングよりも脆くなる可能性があります。

コーティング戦略の最適化

最適なプロセスパラメータは、あなたの主要な目標に完全に依存します。これらの原則をコーティング提供者との議論の出発点として使用してください。

- 最大の耐久性と密着性が主な焦点である場合: 基板の限界内でより高いプロセス温度と、完璧な表面前処理プロトコルを優先してください。

- 複雑な形状の均一なコーティングが主な焦点である場合: チャンバー圧力とガス流動ダイナミクスの制御を重視し、前駆体がすべての表面に均等に到達するようにします。

- 温度に敏感な材料のコーティングが主な焦点である場合: 低温CVDバリアントの使用を指定し、安全な温度で目的の反応を達成するために前駆体選択について緊密に協力する必要があります。

プロセスと部品の両方を意図的に制御することにより、アプリケーションが要求する性能を正確に提供するCVDコーティングを設計することができます。

要約表:

| 要因 | コーティング品質への影響 |

|---|---|

| 基板温度 | 反応速度、膜密度、密着性を制御します。温度が高いと硬度が向上することが多いですが、基板損傷のリスクがあります。 |

| チャンバー圧力 | ガス分子の挙動と均一性に影響を与えます。圧力を低くすると複雑な形状での被覆が向上しますが、堆積速度が低下する可能性があります。 |

| 前駆体の化学組成と濃度 | コーティングの組成と化学量論を決定します。堆積速度と硬度や導電率などの膜特性に影響します。 |

| ガス流量 | 前駆体の補充と副生成物の除去を保証します。均一な厚さとプロセス安定性のために重要です。 |

| 基板の状態 | 表面の清浄度と材料の適合性は、強固な密着性と剥離などの欠陥の防止のために不可欠です。 |

調整されたCVDソリューションで研究室の能力を高める準備はできましたか? KINTEKでは、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉を含む高度な高温炉システムを提供するために、優れたR&Dと社内製造を活用しています。当社の深いカスタマイズは、コーティングの品質、耐久性、効率性を高めるために、お客様固有の実験的ニーズとの正確な整合性を保証します。標準で妥協しないでください。当社の専門知識がCVDプロセスを最適化し、研究を前進させる方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉