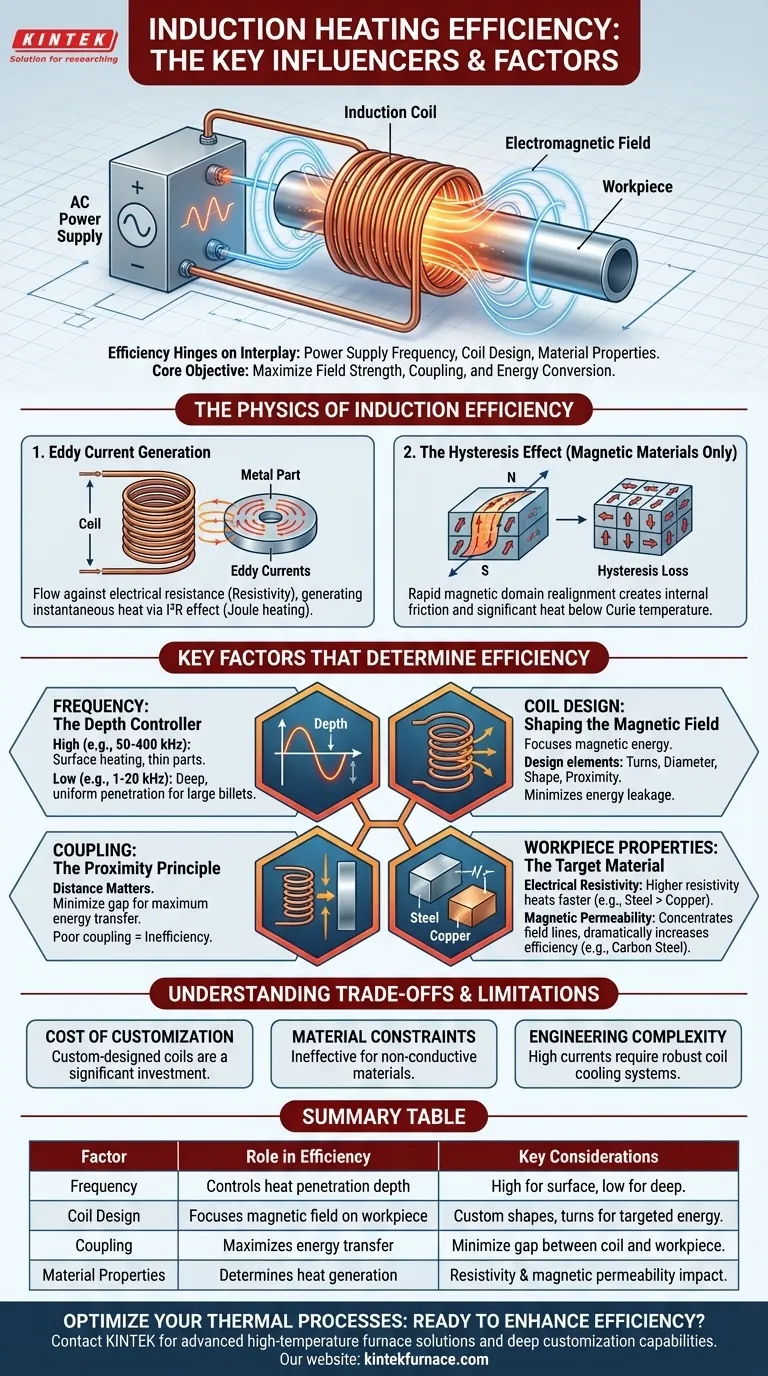

究極的に、誘導加熱システムの効率は、電源の周波数、誘導コイルの設計、および加熱される材料の物理的特性との正確な相互作用にかかっています。中心的な目標は、可能な限り強力な電磁場を生成し、それを加工物に可能な限り効果的に結合させることです。その後、材料の抵抗率と磁気特性が、その結合されたエネルギーがどれだけ効率的に熱に変換されるかを決定します。

誘導加熱の中心的な課題は、単に熱を発生させることではなく、熱がどこで、どれだけ深く発生するかを制御することです。真の効率は、システムの周波数とコイルの形状を材料特性と目的の加熱結果に正確に一致させることから生まれます。これにより、エネルギーの浪費が最小限に抑えられます。

誘導効率の物理学

誘導加熱は、主に2つのメカニズムによって機能します。プロセスの効率は、これらの効果の1つまたは両方をどれだけうまく活用できるかにかかっています。

渦電流の発生

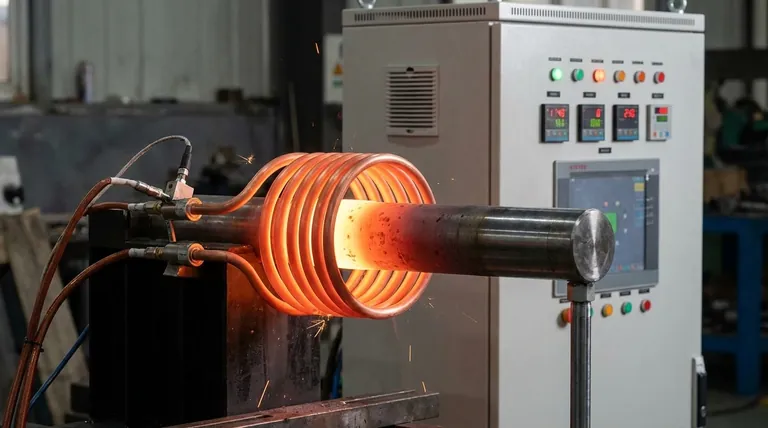

誘導コイルを流れる交流(AC)は、変動する磁場を生成します。導電性のワークピースがこの磁場内に置かれると、材料内に渦電流として知られる小さな円形の電流が誘起されます。

これらの渦電流は材料の電気抵抗に逆らって流れ、I²R効果(ジュール熱)によって正確かつ瞬時に熱を発生させます。材料の抵抗率が高いほど、特定の渦電流に対してより多くの熱が発生します。

ヒステリシス効果(磁性材料のみ)

鉄や鋼などの磁性材料の場合、2番目の加熱メカニズムが発生します。急速に変化する磁場は、材料内の磁区を急速に反転するように強制します。

この内部摩擦がかなりの熱を発生させます。このヒステリシス損失は渦電流による熱に加算され、磁性材料を誘導加熱で非常に効率的にしますが、キュリー温度(磁気特性を失う点)未満の場合に限られます。

効率を決定する主要因

プロセスの最適化には、相互に関連する4つの変数を明確に理解する必要があります。

周波数:深さの制御装置

AC電源の周波数は、熱浸透の深さを制御するための最も重要なパラメーターです。

- 高周波数(例:50 kHz - 400 kHz): 誘起電流はワークピースの表面近くに留まります。これは、表面硬化、浸炭焼入れ、または薄い部品のろう付けなどの用途に最適です。

- 低周波数(例:1 kHz - 20 kHz): 磁場はワークピースの深部まで浸透し、質量全体にわたってより均一に熱を発生させます。これは、大きなビレットの全体加熱や鍛造用途に使用されます。

コイル設計:磁場の整形

誘導コイルはレンズとして機能し、磁気エネルギーをワークピースに集中させます。その設計は効率と加熱パターンにとって極めて重要です。

主要な設計要素には、巻数、コイルの直径と形状、および部品への近接性が含まれます。適切に設計されたコイルは、意図した加熱領域に磁束を直接集中させ、周囲環境へのエネルギー漏洩を最小限に抑えます。

結合:近接の原理

結合とは、誘導コイルとワークピースの間の距離を指します。磁場の強度は距離とともに急速に減衰します。

したがって、最大のエネルギー伝達と効率を得るためには、コイルとワークピースの間のギャップは実際に可能な限り小さくする必要があります。不適切な結合は、誘導プロセスにおける非効率性の最も一般的な原因の1つです。

ワークピースの特性:ターゲット材料

材料自体が、誘起された磁場にどのように応答するかを決定します。

- 電気抵抗率: 抵抗率が高い材料(鋼など)は、抵抗率が非常に低い材料(銅やアルミニウムなど)よりも効率的に加熱されます。これは、渦電流の流れに対する抵抗が大きいためです。

- 磁気透磁率: 磁気透磁率が高い材料(炭素鋼など)は磁力線を集中させ、渦電流加熱とヒステリシス加熱の両方の効率を劇的に向上させます。

トレードオフと制限の理解

誘導加熱は強力ですが、万能の解決策ではなく、高効率を達成するには特有の課題が伴います。

カスタマイズのコスト

特定の部品やプロセスに対する最適な効率は、ほぼ常にカスタム設計の誘導コイルを必要とします。これらの特殊な銅コイルのエンジニアリングと製造は、特に複雑な形状の場合、かなりの投資となる可能性があります。

材料の制約

誘導加熱は、ワークピースが電気伝導性であることを根本的に前提としています。導電性の「サセプター」を使用して間接的に熱を伝達しない限り、セラミック、プラスチック、ガラスなどの非導電性材料の加熱には効果がありません。

エンジニアリングの複雑さ

誘導コイルを流れる高電流(多くの場合数百アンペア)は、コイル自体にかなりの熱を発生させます。これはエネルギー損失を表し、通常は循環水を使用する堅牢な統合冷却システムを必要とし、システムの全体的な複雑さとメンテナンス要件を増大させます。

目標に合わせた適切な選択

プロセスを最適化するには、システムのパラメーターを特定の加熱目的に合わせる必要があります。

- 鋼製ギアの表面硬化が主な焦点である場合: 高周波数と、ギアの輪郭に合わせた密結合コイルを使用して、表面層のみを加熱します。

- 鍛造用の大きなアルミニウムビレットの全体加熱が主な焦点である場合: 低周波数を使用して深い浸透を可能にし、均一な加熱を確実にするために多巻ソレノイドコイルを使用します。

- 2つの複雑な銅部品のろう付けが主な焦点である場合: 熱を接合部に正確に供給し、エネルギー伝達を最大化し、加熱時間を最小限に抑えるカスタム設計のコイルに投資します。

これらの基本原則を理解することにより、熱に対する直接的な制御が得られ、それを単なる強力なツールから精密な測定機器へと変えることができます。

要約表:

| 要因 | 効率における役割 | 主な考慮事項 |

|---|---|---|

| 周波数 | 熱浸透の深さを制御する | 表面加熱には高周波数、深部加熱には低周波数 |

| コイル設計 | ワークピース上の磁場を集中させる | ターゲットエネルギーのためのカスタム形状と巻数 |

| 結合 | エネルギー伝達を最大化する | コイルとワークピース間のギャップを最小限に抑える |

| 材料特性 | 熱発生を決定する | 抵抗率と磁気透磁率が効率に影響を与える |

誘導加熱の効率向上にご興味がありますか? KINTEKに今すぐご連絡いただき、高度な高温炉ソリューションのための当社の優れた研究開発と社内製造をご活用ください。マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験的および産業的ニーズに正確に対応するための強力な深部カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、熱プロセスを最適化しましょう!

ビジュアルガイド