要するに、吸熱雰囲気と発熱雰囲気の区別は、それらがエネルギーとどのように関連しているかにあります。吸熱雰囲気は、化学反応を維持するために外部からの熱の継続的な入力が必要ですが、発熱雰囲気は燃焼の副産物として独自の熱を生成します。

これら2つの雰囲気の選択は、熱効率に関するものではなく、結果として得られる化学組成に関するものです。吸熱雰囲気は化学的に活性であり、精密な表面処理に使用されますが、発熱雰囲気はより単純で、主に一般的な酸化防止に使用されます。

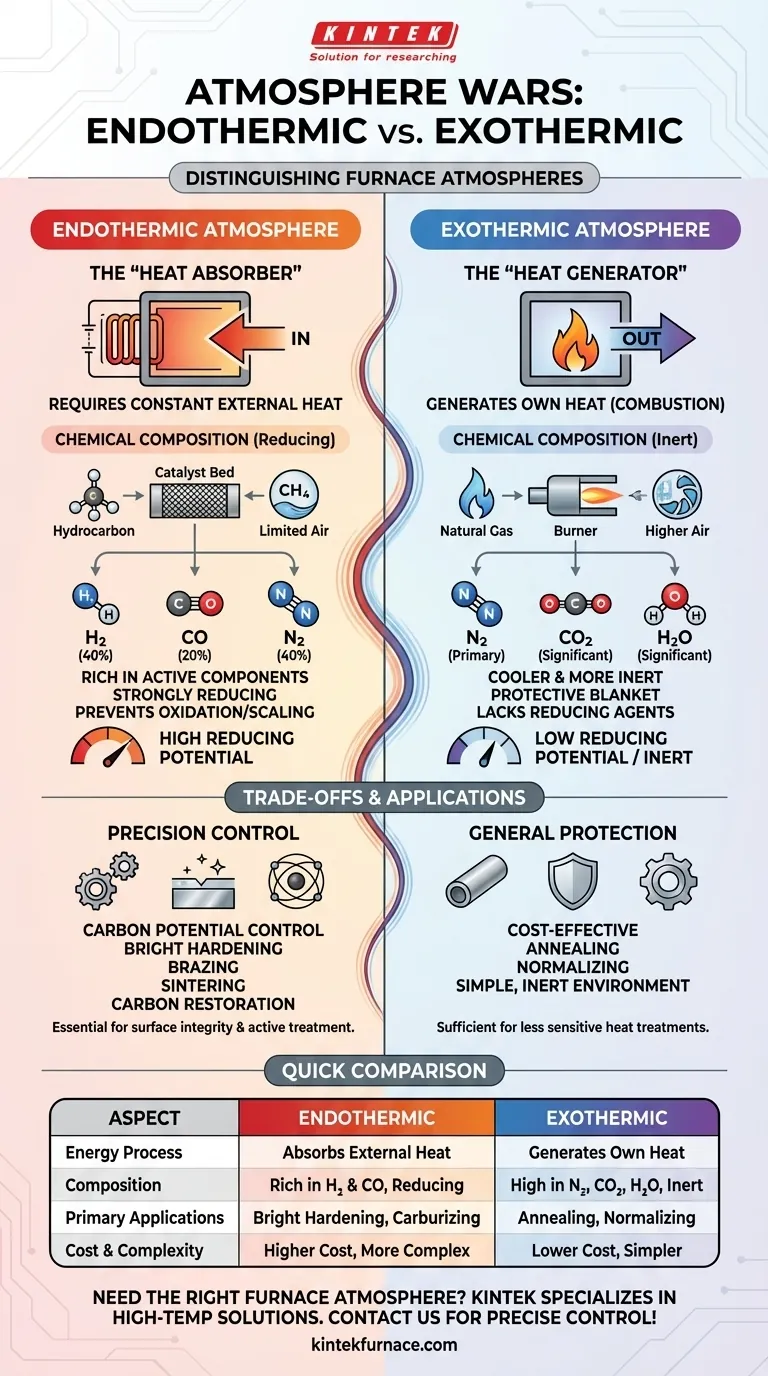

コアとなる違い:エネルギーと反応

「吸熱(Endothermic)」と「発熱(Exothermic)」という用語は、それぞれのガス生成プロセスが熱エネルギーをどのように処理するかを指します。この根本的な違いが、必要な設備、運転コスト、ガスの最終的な組成を決定します。

吸熱:熱を「吸収する」

吸熱雰囲気は、炭化水素ガス(天然ガスなど)を、加熱された触媒上でごく少量の空気と反応させることによって生成されます。

この反応は、化学的に活性な化合物が豊富なガスを生成するために、電気加熱チャンバーなどの外部熱源から熱を吸収します。

発熱:熱を「生成する」

発熱雰囲気は、吸熱性のものよりも高い空気対ガス比を使用して、より完全な燃焼プロセスから生成されます。

この反応は、標準的なバーナーのように熱を放出します。一度始まると連続的な外部加熱を必要とせず、生成プロセスをより単純にし、多くの場合コストも低くなります。

2つの組成の物語

エネルギープロセスは、それぞれ特定の冶金タスクに適した独自の化学組成を持つ、2つの非常に異なる雰囲気を直接生み出します。

吸熱ガス:化学的に活性で還元性

完全燃焼には空気が不十分な状態で形成されるため、吸熱ガスは活性成分が豊富です。典型的な組成は、およそ窒素(N₂)40%、水素(H₂)40%、一酸化炭素(CO)20%です。

高濃度の水素と一酸化炭素により、この雰囲気は強力な還元性を示します。これは、環境から酸素を積極的に除去し、高温処理中に金属表面が酸化したりスケールが発生したりするのを防ぐことを意味します。

発熱ガス:より冷たく、より不活性

対照的に、発熱反応のより完全な燃焼により生成されるガスは、主に窒素であり、二酸化炭素(CO₂)と水蒸気(H₂O)がかなりの量含まれています。

酸素を追い払うとはいえ、吸熱ガスに見られるような還元剤の高濃度はありません。これは、活性な表面処理剤としてではなく、保護ブランケットとして機能します。

トレードオフと用途の理解

適切な雰囲気の選択は、プロセスの要件とコスト、複雑さ、安全性のバランスを取ることを伴います。

吸熱ガスの用途:精密制御

吸熱ガスの還元性は、表面の完全性が最も重要となるプロセスに不可欠です。その炭素ポテンシャルは、鋼に炭素を添加する(浸炭)または炭素の損失を防ぐ(脱炭防止)ために正確に制御することもできます。

一般的な用途には、光輝焼入れ、ろう付け、粉末金属の焼結、鋼部品の炭素再生が含まれます。

発熱ガスの用途:一般的な保護

発熱雰囲気は、主な目的が単に重度のスケールの発生を防ぐだけであり、完全に「光沢のある」または変化のない表面が重要でない場合に、費用対効果の高い選択肢となります。

これは、単純な不活性環境で十分な鋼や非鉄金属の焼なましや正常化のような、感度の低いプロセスでよく使用されます。

避けるべき主な落とし穴

最も一般的な間違いは、雰囲気と目的のミスマッチです。積極的な脱炭防止を必要とするプロセスで発熱雰囲気を使用すると、部品の失敗につながります。

逆に、単純な焼なましのために高価で複雑な吸熱システムを使用するのは非効率的です。吸熱ガス中の高濃度のCOとH₂の存在は、毒性と引火性に関して重大な安全上の考慮事項ももたらします。

プロセスに最適な選択をする

選択は、コンポーネントに対して望ましい冶金学的結果によって完全に決定されるべきです。

- 光沢のある、スケールフリーの表面仕上げ、またはアクティブな炭素制御が主な焦点の場合: 高濃度の還元剤が含まれているため、吸熱ガスが不可欠な選択肢となります。

- より低いコストで汎用的な酸化防止が主な焦点の場合: 発熱ガスは、感度の低い熱処理に対して単純で効果的な保護ブランケットを提供します。

- 運用の単純さと安全性が主な焦点の場合: 発熱発生装置は機械的に単純であり、危険性の低いガス混合物を生成します。

結局のところ、各雰囲気の化学的能力を理解することが、特定の熱処理目標に対して適切なツールを選択するための鍵となります。

要約表:

| 側面 | 吸熱雰囲気 | 発熱雰囲気 |

|---|---|---|

| エネルギープロセス | 外部熱を吸収する | 独自の熱を生成する |

| 化学組成 | H₂とCOが豊富で、還元性 | N₂、CO₂、H₂Oが高く、不活性 |

| 主な用途 | 光輝焼入れ、浸炭、焼結 | 焼なまし、正常化、一般的な保護 |

| コストと複雑さ | コストが高く、より複雑 | コストが低く、より単純 |

研究室に適切な炉雰囲気を求めていますか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温ソリューションを専門としています。深いカスタマイズにより、お客様固有の実験に必要な精密な制御を保証します。 熱処理プロセスを強化するために、今すぐお問い合わせください!

ビジュアルガイド