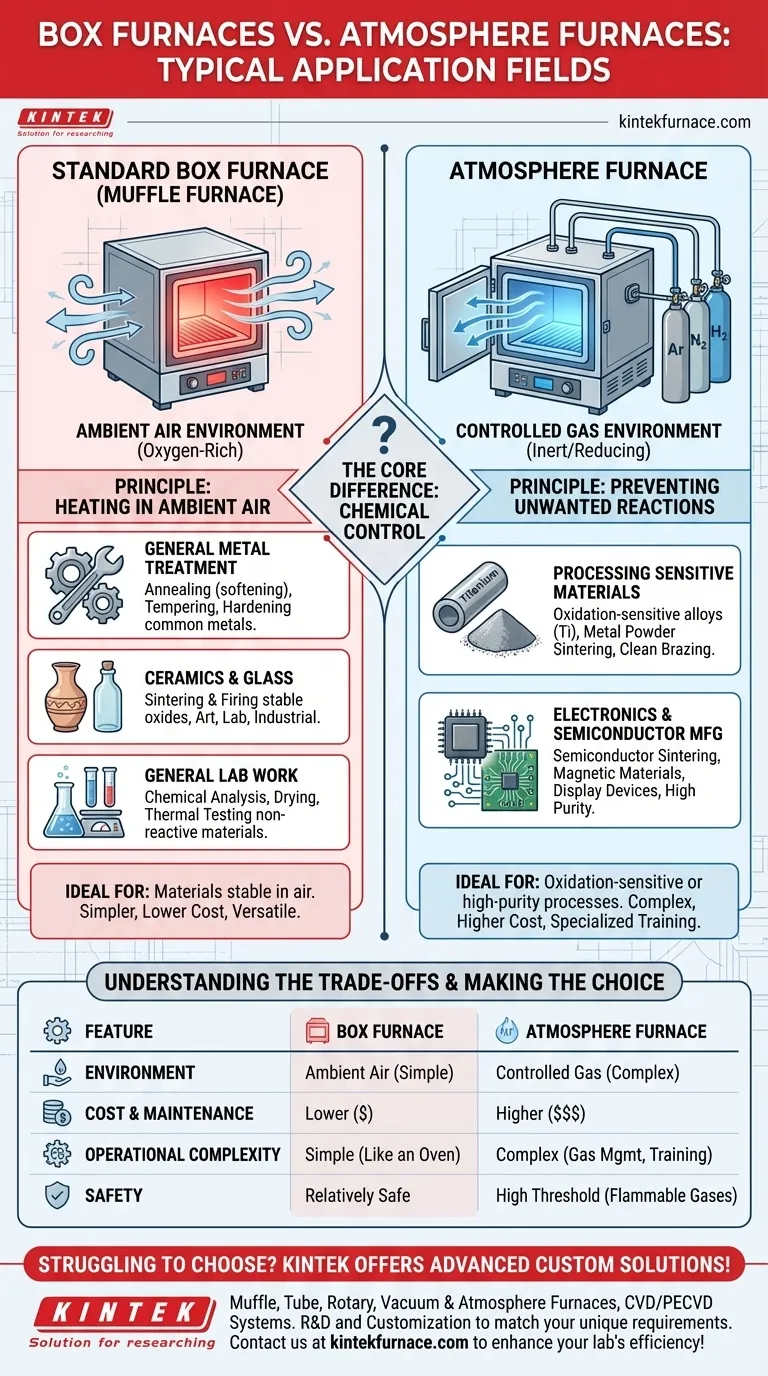

本質的に、ボックス炉は空気中で材料を加熱するための汎用性の高い主力機であり、雰囲気炉は制御されたガス環境を必要とするプロセス向けの専門的なツールです。 ボックス炉は、一般的な金属の焼きなまし、安定したセラミックスの焼結、一般的な実験室でのサンプル試験などの基本的なタスクの頼れる解決策です。一方、雰囲気炉は、酸素への曝露が最終製品を台無しにするような、チタン合金の加工、半導体部品の製造、高度な粉末冶金などのデリケートな用途には不可欠です。

ボックス炉と雰囲気炉の選択は温度に関するものではなく、**化学的制御**に関するものです。答えなければならない重要な質問は、高温で材料が周囲の空気と負に反応するかどうかです。答えが「はい」の場合、雰囲気炉の保護された制御された環境が必要です。

標準的なボックス炉を使用するタイミング

マッフル炉とも呼ばれるボックス炉が最も一般的な種類の炉であるのには理由があります。それは、材料が通常の空気中で加熱されたときに安定しているプロセスにおいて、シンプルで信頼性が高く、効果的であるためです。

原理:周囲の空気中での加熱

ボックス炉は、チャンバーを加熱するだけで機能します。内部の環境は、主に窒素と酸素で構成される外部の空気と同じです。

これにより、望ましくない酸化や空気とのその他の化学反応のリスクがない場合のデフォルトの選択肢となります。

一般的な用途:一般的な金属処理

多くの一般的な金属にとって、熱処理プロセスにはボックス炉で十分です。これには、金属を軟化させ内部応力を解放するための**焼きなまし**、焼入れ後の靭性を向上させるための**焼き戻し**、鋼部品の強度を高めるための**焼入れ**が含まれます。

一般的な用途:セラミックスとガラス

多くのセラミック材料やガラス材料の製造には、高密度化と強度を得るために高温での焼成が含まれます。これらの材料自体が酸化物であることが多いため、酸素が豊富な環境で加熱しても問題ありません。これにより、ボックス炉は、研究所、アートスタジオ、産業環境での**セラミックス焼結**や**ガラス焼成**に理想的です。

一般的な用途:一般的なラボ作業

ボックス炉は、研究および品質管理ラボの定番です。そのシンプルさと多用途性により、日常的なタスクに最適です。

これには、**化学分析**、サンプルの乾燥、または多種多様な非反応性材料に対する基本的な熱試験の実施が含まれます。

雰囲気炉が不可欠な理由

雰囲気炉は、加熱チャンバー内のガス環境を完全に制御します。この機能は贅沢品ではなく、多くの高度なプロセスにとっては絶対的な要件です。

原理:望ましくない反応の防止

炉の環境を食品の包装だと考えてください。一部の品物は開いた棚に置いても問題ありません(ボックス炉)。しかし、デリケートな品物は、腐敗を防ぐために真空シーリングや窒素パージを必要とします(雰囲気炉)。

特定のガス(アルゴン、窒素、水素など)で空気を置き換えることにより、雰囲気炉は**酸化を防ぎ**、汚染物質を除去し、さらにはプロセスの補助となるように化学的に反応性の環境を作り出すことさえできます。

重要な用途:デリケートな材料の加工

多くの高性能金属や合金は、高温で酸素と非常に反応しやすく、特性を劣化させる脆い酸化層を形成します。チタン合金の加工、金属粉末が錆びることなく焼結されるための**金属粉末の焼結**、強力な接合のためにクリーンで酸化物のない表面が不可欠な部品のろう付けには、雰囲気炉が必要です。

重要な用途:エレクトロニクスおよび半導体製造

電子部品の製造には極度の純度が要求されます。ごくわずかな酸化層でさえ、デバイスの故障を引き起こす可能性があります。

雰囲気炉は、**半導体部品の焼結**、磁性材料の調製、およびディスプレイデバイスの製造において、不活性または還元雰囲気下で使用され、完全な材料の完全性を保証します。

トレードオフを理解する

最適な炉の選択は、プロセスの要件と運用の現実とのバランスを取ることに関わってきます。雰囲気炉の追加された能力には、無視できないトレードオフが伴います。

運用の単純さ 対 複雑さ

ボックス炉は、多くの場合、キッチンオーブンのように操作が簡単です。対照的に、雰囲気炉は、ガス供給、流量、安全インターロックを管理する必要がある複雑なシステムです。

雰囲気炉の操作には、プロセスパラメータと関連する安全プロトコルを正しく処理するための**専門的なトレーニング**が必要です。

コストとメンテナンス

ボックス炉は初期購入価格が低く、構造が単純なため、一般的にメンテナンス費用が安く済みます。

雰囲気炉は、プロセスガスの継続的な消費やガス供給および監視システムのメンテナンスなど、高い初期費用と継続的な運用コストがかかります。

安全上の考慮事項

高温機器には常に注意が必要ですが、ボックス炉は比較的安全です。

雰囲気炉は**可燃性または爆発性のガス**(水素など)を使用することが多く、はるかに高い安全基準を必要とします。これには、必須のガス監視、防爆装置、および厳密に管理された動作環境が含まれます。

プロセスに最適な選択をする

最終的な決定は、材料とプロセスの特定の化学的および物理的要件によって導かれる必要があります。

- 主な焦点が汎用的な熱処理またはラボ試験である場合: 標準のボックス炉は、空気中で安定した材料に対して、単純さ、多用途性、およびコスト効率の最適な組み合わせを提供します。

- 主な焦点が酸化防止または表面反応の防止である場合: チタン、銅合金、または微細な金属粉末などのデリケートな材料を保護するためには、雰囲気炉は交渉の余地がありません。

- 主な焦点が精密エレクトロニクスまたは先端材料研究である場合: 必要な材料純度と性能を達成するためには、雰囲気炉の超クリーンで制御された環境が必要です。

結局のところ、適切な炉の選択は、温度における材料の化学的ニーズを理解することに集約されます。

要約表:

| 特徴 | ボックス炉 | 雰囲気炉 |

|---|---|---|

| 環境 | 周囲の空気(酸素豊富) | 制御ガス(例:アルゴン、窒素) |

| 主な用途 | 金属の焼きなまし、セラミックスの焼結、ラボ試験 | チタン合金の加工、半導体製造、粉末冶金 |

| コストと複雑さ | 低コスト、簡単な操作 | 高コスト、ガス管理とトレーニングが必要 |

| 最適 | 空気中で安定した材料 | 酸化に敏感なプロセスまたは高純度プロセス |

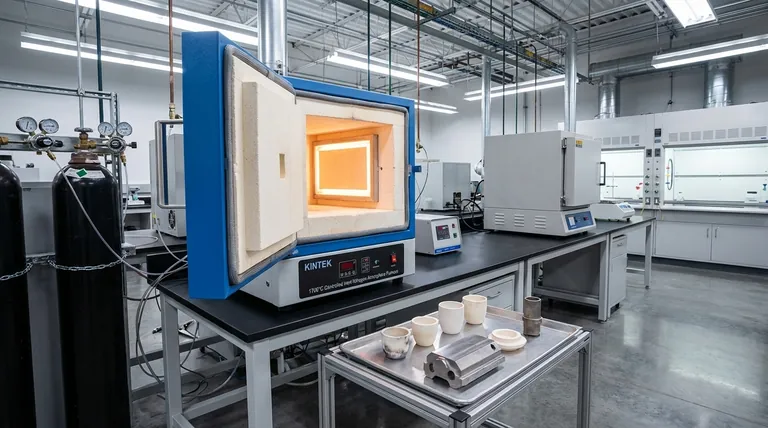

研究室固有のニーズに最適な炉の選択に苦労していませんか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、高度な高温ソリューションを専門としています。強力な研究開発と深いカスタマイズ能力により、一般的な熱処理であれ、デリケートな材料の加工であれ、実験の要件に正確に適合するように装置を調整できます。今すぐお問い合わせいただき、研究室の効率を高め、優れた結果を達成しましょう!

ビジュアルガイド