本質的に、真空炉とは、制御された無酸素環境で材料を加熱するために設計された特殊なシステムです。その主な機能は、焼入れや焼きなましといった熱処理、ろう付けによる材料の接合、焼結による金属粉末の固化を行うことです。大気中のガスを除去することで、これらのプロセスは従来の炉では達成できないレベルの純度、強度、表面品質を実現します。

真空炉は単に加熱するためのツールではなく、材料変形のための精密機器です。その根本的な目的は、不要な化学反応(主に酸化)を排除することであり、ほぼ完全な真空を作り出すことで、優れた一貫性の高い材料特性をもたらすプロセスを可能にします。

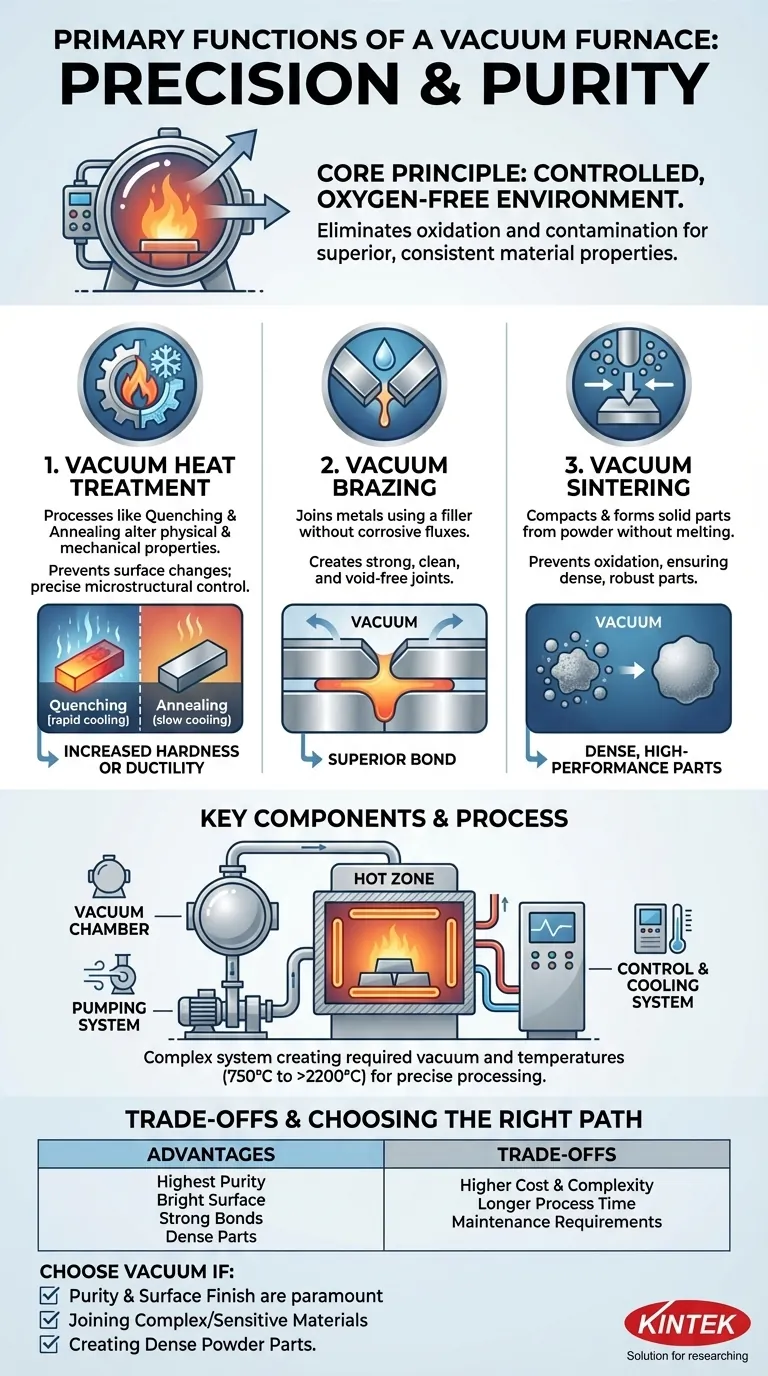

核心原理:なぜ真空が必要なのか

真空炉の決定的な特徴は、制御された雰囲気を作り出す能力です。この単一の機能が、他のあらゆる種類の熱処理装置と真空炉を区別しています。

酸化と汚染の排除

金属が空気中で加熱されると、酸素が表面と反応して酸化層、つまりスケールを形成します。この汚染は、材料の構造的完全性、表面仕上げ、性能を損なう可能性があります。

真空炉は、加熱を開始する前に密閉されたチャンバーからほとんどすべての空気やその他のガスを排気システムを使って除去することで、この問題を解決します。この保護された環境により、材料は明るく、きれいで、不要な表面反応から解放された状態を保つことができます。

比類のない純度と一貫性の達成

汚染を防ぐことで、真空処理は最終製品に卓越した一貫性と純度をもたらします。これは、航空宇宙、医療、エレクトロニクスなどの高性能用途において極めて重要です。これらの分野では、微細な欠陥でさえ故障につながる可能性があります。

主要機能の内訳

真空炉の制御された環境は、他の方法では実行が困難または不可能な、いくつかの特殊な熱処理プロセスを可能にします。

真空熱処理(焼入れと焼きなまし)

熱処理は、材料の物理的および機械的特性を変化させます。焼入れ(急速冷却)のようなプロセスは硬度を高め、焼きなまし(徐冷)は延性を高め、内部応力を低減します。

これらの処理を真空中で行うことで、部品の表面が化学的に変化しないことを保証します。精密な温度および冷却制御により、エンジニアは非常に特定の微細構造と性能特性を目標とすることができます。

真空ろう付け

ろう付けは、溶融したフィラーメタルを接合部に流し込むことで、2つ以上の金属部品を接合するプロセスです。フィラーメタルは接合される金属よりも融点が低いです。

真空中で行うろう付けは、腐食性の化学フラックスを必要とせずに、非常に強く、クリーンで、ボイドのない接合部を作成します。真空が溶融したフィラーメタルを最も狭い隙間に引き込み、優れた結合をもたらします。

真空焼結

焼結は、粉末状の材料を溶融点まで加熱せずに固体の塊に圧縮・成形するプロセスです。

これは高性能金属やセラミックスから部品を作る上で不可欠です。真空は、微細な粉末粒子が酸化するのを防ぎ、それによって効果的な結合を阻害することなく、緻密で頑丈な最終部品を保証します。

主要コンポーネントの理解

真空炉は、いくつかのコンポーネントが連携して望ましい結果を達成する複雑なシステムです。

真空チャンバーと排気システム

真空チャンバーは、材料を収容する二重壁の密閉容器です。排気システムは、様々なポンプ、バルブ、ゲージで構成され、必要なレベルの真空を生成および維持するために空気を除去する役割を担います。

ホットゾーンと発熱体

ホットゾーンは、加熱が行われる炉の断熱された内部です。グラファイトや高温金属などの材料で作られています。

グラファイトやモリブデンなどの材料で作られた発熱体は、処理に必要な極端な温度(750 °Cから2200 °C以上)を生成します。

制御および冷却システム

温度制御システムは、加熱速度と保持時間を正確に管理します。不活性ガスまたは水冷ジャケットを使用する冷却システムも、最終的な材料特性を達成するための冷却速度を制御するために同様に重要です。

トレードオフの理解

強力である一方で、真空炉はすべての加熱用途に対する解決策ではありません。その限界を理解することが重要です。

コストと複雑さ

真空炉は、標準的な大気炉よりも購入および運用が著しく複雑で高価です。真空ポンプ、シール、高度な制御システムが多大なコストを追加します。

処理時間

高真空を達成するには時間がかかります。排気サイクルは全体のプロセスにかなりの時間を追加する可能性があり、そのため真空炉は大量連続生産ラインよりもバッチ処理に適しています。

メンテナンス要件

高性能コンポーネント、特に真空ポンプとチャンバーシールは、真空の完全性と炉の信頼性を確保するために、定期的かつ専門的なメンテナンスが必要です。

目標に合った適切な選択

適切な熱処理方法を選択することは、材料要件と生産目標に完全に依存します。

- 材料の最高の純度と明るく無酸化の表面仕上げを達成することが最優先事項である場合: 真空炉は、熱処理のニーズにとって唯一の選択肢です。

- 強力でクリーンな結合で複雑または敏感な材料を接合することが最優先事項である場合: 真空ろう付けは、腐食性のフラックス残留物のリスクなしに、優れた結果を提供します。

- 金属粉末から緻密で高性能な部品を作成することが最優先事項である場合: 真空焼結は、粒子酸化を防ぎ、適切な結合を確保するために不可欠です。

- コストが主な要因であり、表面酸化が許容される単純な一括加熱が最優先事項である場合: 従来の雰囲気炉が、より経済的で効率的なソリューションである可能性が高いです。

究極的に、真空炉は制御への投資であり、比類のない精度で材料を変形させる力を与えてくれます。

概要表:

| 機能 | 説明 | 主な利点 |

|---|---|---|

| 真空熱処理 | 真空中で焼入れや焼きなましなどのプロセスを行い、材料特性を変化させる。 | 酸化を防ぎ、精密な温度制御を保証し、材料の強度と延性を向上させる。 |

| 真空ろう付け | フラックスなしで真空中のフィラーメタルを用いて金属を接合する。 | 汚染のない強力でクリーンな接合部を作成し、複雑または敏感な材料に最適。 |

| 真空焼結 | 真空中で加熱することにより、金属粉末から緻密な固体部品を圧縮・成形する。 | 酸化を防ぎ、緻密で頑丈な部品を保証し、性能用途のための高純度を維持する。 |

精密さと純度で材料加工を向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験要件を満たすための強力な詳細なカスタマイズ機能によってすべてサポートされています。航空宇宙、医療、エレクトロニクス分野のいずれにおいても、当社の真空炉は比類のない制御と一貫性を提供します。今すぐお問い合わせいただき、お客様のラボの効率と成果をどのように向上できるかご相談ください!

ビジュアルガイド

関連製品

よくある質問

- 医療・製薬業界では炉中ろう付けはどのように活用されていますか?医療機器向けの無菌性・生体適合性のある接合を確保

- AlCoCrFeNi2.1接合部における真空焼鈍炉の役割は何ですか?微細構造の安定性と純粋な拡散を確保する

- 真空乾燥炉を使用する技術的な利点は何ですか? WC-Co-Ni粉末の酸化からの保護

- 真空だけで真空炉での酸化を防ぐのに十分ですか?酸化のない結果を得るための重要な要素をマスターしましょう

- 真空炉を使用する理由とは?比類なき材料純度とプロセス制御を実現

- 真空炉はどのように熱処理製品の性能を向上させるのですか?優れた制御と品質を実現

- 真空黒鉛化炉で利用可能な加熱方法は?誘導加熱と抵抗加熱を解説

- 真空焼鈍炉の加熱室はどのように構成されていますか?マテリアルプロセシングを最適化しましょう