現代の工業用加熱において、中周波誘導炉は、卓越した速度、精密な制御、高いエネルギー効率を通じて明確な利点を提供します。電磁誘導を利用して材料自体の中に直接熱を発生させることで、これらのシステムは従来の燃料式または抵抗炉の非効率性と限界を回避し、よりクリーンな操作と高品質な最終製品につながります。

中周波誘導炉の核となる利点は、金属を溶かすことだけでなく、その方法にあります。直接的で非接触かつ精密に制御可能な加熱を提供し、これにより、従来の方式と比較して、生産サイクルの高速化、材料の一貫性の向上、エネルギー浪費の大幅な削減が実現します。

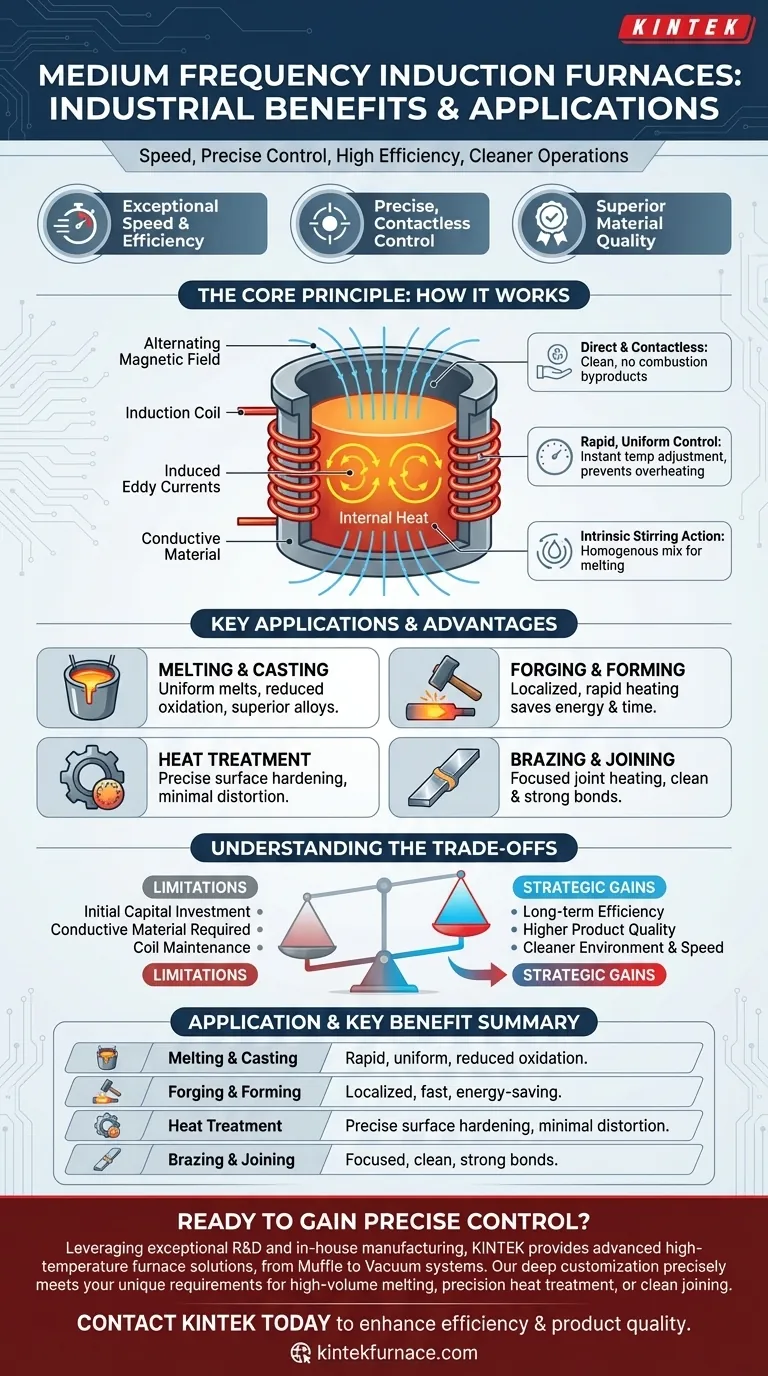

核となる原理:誘導がいかに優れた性能をもたらすか

利点を理解するには、まずそのメカニズムを理解する必要があります。炎や発光する発熱体で材料の外側を加熱する従来の炉とは異なり、誘導炉は強力な交流磁場を使用します。

直接的で非接触な加熱

この磁場は、導電性のワークピースの内部に直接渦電流を誘起します。材料自身の電気抵抗により、これらの電流が内部から強烈で迅速な熱を発生させます。

このプロセスは完全に非接触であり、燃焼副生成物による汚染を排除し、一部の用途ではるつぼの必要性を減らし、材料の純度を確保します。

迅速かつ均一な温度制御

熱が材料の内部で発生するため、加熱は非常に高速です。誘導コイルに供給される電力は瞬時に調整でき、材料の温度と加熱速度を信じられないほど正確に制御できます。

このレベルの制御は、特定の冶金特性を達成し、過熱や材料の劣化を防ぐために不可欠です。

固有の攪拌作用

溶解用途における独自の利点は、電磁攪拌効果です。熱を発生させるのと同じ力が、溶融金属内に自然で活発な攪拌運動を生み出します。

これにより、合金の均質な混合と溶融物全体にわたる均一な温度が保証され、機械的攪拌機なしで一貫して高品質な鋳造品が得られます。

主な用途とその利点

中周波誘導炉の汎用性は、誘導加熱の核となる原理から恩恵を受ける特定の産業タスクに合わせて調整できる能力に起因します。

溶解と鋳造

これは主要な用途です。鋳造所では、これらの炉を使用して鉄、鋼、銅、アルミニウム合金を溶解します。精密な温度制御と攪拌作用により、優れた均一な溶解が可能になり、酸化による貴重な合金元素の損失が減少します。

鍛造と成形

鍛造の場合、加工される金属の部分のみを加熱する必要があります。誘導は、ビレットや鋼管の端部を迅速かつ局所的に加熱することを可能にし、大きな炉でワークピース全体を加熱するのに比べて、大幅なエネルギーと時間の節約になります。

熱処理と表面硬化

焼入れや焼戻しのようなプロセスは、正確な温度制御を必要とします。誘導は、部品(ギアやシャフトなど)の表面を正確な深さと温度に加熱し、焼入れする前に、コアを延性のある状態に保ちながら硬化層を形成することができます。

ろう付けと接合

金属部品を接合する場合、誘導加熱を接合部に正確に集中させることができます。これにより、ろう付け充填材が溶融し、強力でクリーンな接合が作成されます。これは、電子機器や精密製造でよく見られる問題である、アセンブリ全体を加熱して歪ませる可能性がありません。

トレードオフの理解

非常に効果的である一方で、誘導技術は普遍的な解決策ではありません。客観的な評価には、その限界を認識する必要があります。

初期設備投資

電源、水冷システム、カスタムコイルを含む誘導炉を動かす技術は、より単純な従来の炉と比較して、初期費用が高くなります。この投資は、効率と製品品質の長期的な利益と比較検討する必要があります。

材料の制約

誘導加熱の基本原理は、ワークピースが導電性であることを必要とします。セラミックや特定のポリマーなどの非導電性材料を直接加熱するのには適していません。

コイルの設計とメンテナンス

誘導コイルはシステムの心臓部であり、効率的であるためには、ワークピースの特定のサイズと形状に合わせて適切に設計する必要があります。これらの水冷銅コイルは耐久性がありますが、重要なメンテナンスポイントであり、ワークピースとの接触や過熱によって損傷する可能性があります。

あなたの事業に最適な選択をする

適切な加熱技術の選択は、あなたの主要な運用目標に完全に依存します。

- 大量の金属溶解が主な焦点である場合:主な利点は、迅速な溶解サイクル、電磁攪拌による優れた合金均質性、および高いエネルギー効率の組み合わせです。

- 精密な熱処理または接合が主な焦点である場合:主な利点は、熱ゾーンの位置と温度に対する比類のない制御であり、部品の歪みを最小限に抑え、最終的な品質を向上させます。

- 運用効率とクリーンな作業環境が主な焦点である場合:主な利点は、燃焼排ガスの排除、周囲熱の低減、および全体的なスループットを向上させる高速サイクルタイムです。

最終的に、中周波誘導炉の採用は、加熱プロセスを正確に制御し、より効率的で有能な運用を実現するための戦略的な決定です。

要約表:

| 用途 | 主な利点 |

|---|---|

| 溶解と鋳造 | 迅速な溶解、均一な合金のための電磁攪拌、酸化の低減 |

| 鍛造と成形 | 局所的で迅速な加熱により、ワークピース全体の加熱と比較してエネルギーと時間を節約 |

| 熱処理 | 部品の歪みを最小限に抑えた精密な表面硬化と焼戻し |

| ろう付けと接合 | 接合部に集中した加熱により、アセンブリの歪みなしでクリーンで強力な接合を実現 |

産業用加熱プロセスを正確に制御する準備はできていますか?

卓越した研究開発と社内製造を活用し、KINTEKは、高度な高温炉ソリューションを多様な研究室と生産施設に提供しています。マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、大量溶解、精密熱処理、クリーンな接合作業など、お客様独自のアプリケーション要件を正確に満たすための強力なディープカスタマイズ能力によって補完されています。

今すぐKINTELにお問い合わせください 当社の誘導加熱ソリューションがお客様の効率、製品品質、および運用能力をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 600T真空誘導ホットプレス真空熱処理焼結炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉