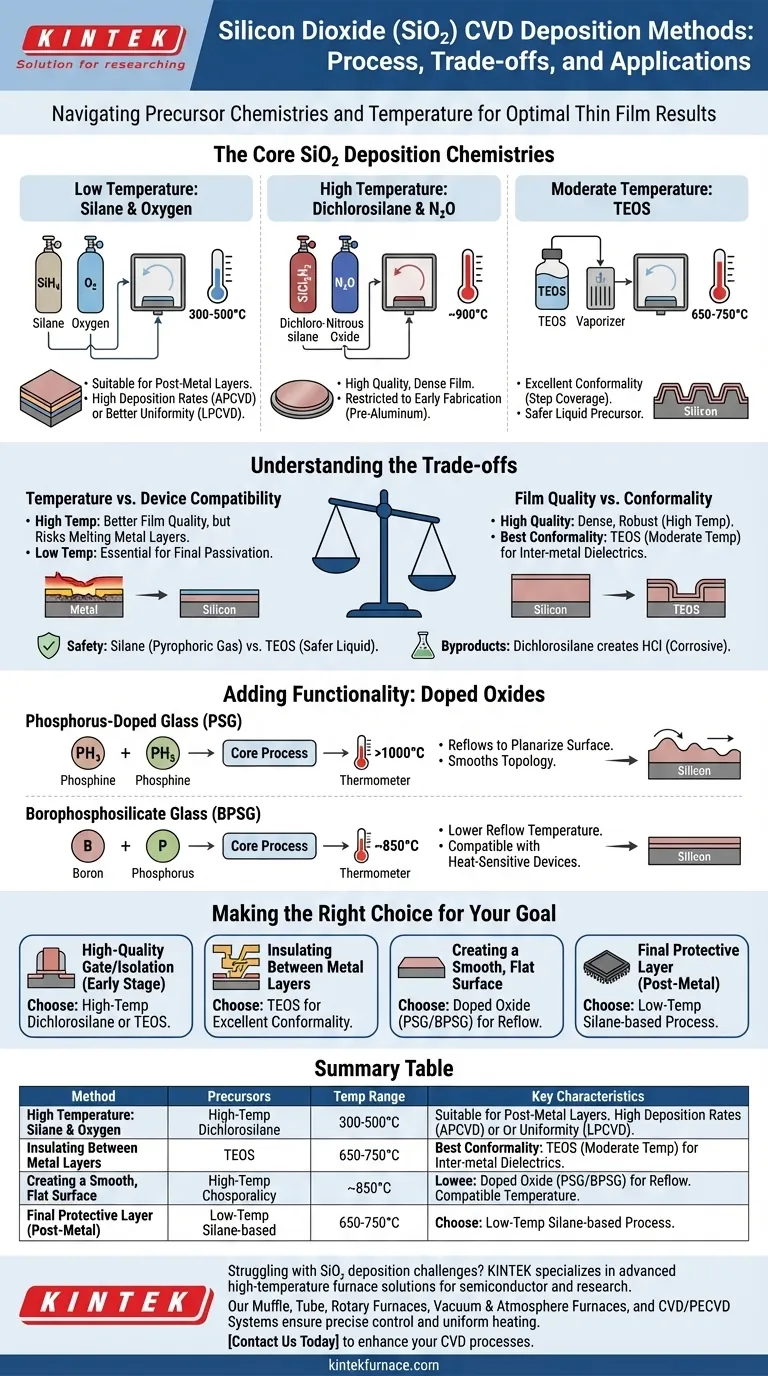

簡単に言えば、化学気相成長法(CVD)による二酸化ケイ素(SiO₂)の主な成膜方法は、特定の前駆体ガスを異なる温度で反応させることを伴います。最も一般的な3つの化学反応は、低温(300~500℃)でのシランと酸素の反応、高温(約900℃)でのジクロロシランと亜酸化窒素の反応、そして中温(650~750℃)でのテトラエチルオルトケイ酸(TEOS)の熱分解です。

SiO₂成膜方法の選択は、「最善」の方法を見つけることではなく、戦略的なトレードオフを行うことです。この決定は、必要な成膜温度、デバイスの幾何学的複雑さ、および得られる膜の望ましい品質に左右されます。

SiO₂成膜の核心となる化学反応

SiO₂を生成するための各化学経路は、それぞれ異なる特性を提供します。選択は、製造工程の特定の要件によって決定されます。

シランと酸素(低温)

このプロセスでは、シランガス(SiH₄)と酸素(O₂)を比較的低温、通常300℃から500℃で反応させます。

高成膜速度のために大気圧CVD(APCVD)システムで、または均一性を高めるために低圧CVD(LPCVD)で実行されることが多いです。その低温特性は、感熱性の金属層が既に製造された後に発生する成膜ステップに適しています。

ジクロロシランと亜酸化窒素(高温)

この方法では、ジクロロシラン(SiCl₂H₂)と亜酸化窒素(N₂O)を約900℃で使用します。

高温により、非常に高品質で緻密な二酸化ケイ素膜が得られます。ただし、この温度は、アルミニウムやその他の低融点金属がデバイスに存在しない製造の初期段階での使用に限定されます。

テトラエチルオルトケイ酸(TEOS)

このプロセスには、液体前駆体であるテトラエチルオルトケイ酸(TEOS)の熱分解が、650℃から750℃の温度で含まれます。

TEOSは、優れたコンフォーマリティ(均一な被覆性)を持つ膜を生成することで知られており、複雑で平坦でない表面や急峻な段差を均一に被覆できます。これは、発火性のシランガスに比べて安全な液体形態であることと相まって、現代の半導体製造において不可欠な材料となっています。

トレードオフの理解

適切なプロセスを選択するには、相反する要因のバランスを取る必要があります。ある領域で得られるものは、別の領域で犠牲になることがよくあります。

温度対デバイス適合性

これが最も重要なトレードオフです。ジクロロシラン法のような高温プロセスは優れた膜をもたらしますが、以前に成膜された金属層を損傷または融解させる可能性があります。

シランを使用する低温プロセスは、金属ボンドパッド上の最終的な保護パッシベーション層など、製造フローの後期に成膜される層に不可欠です。

膜品質とコンフォーマリティ

高品質の膜は、緻密で均一、かつ電気的に堅牢です。一般的に、成膜温度が高いほど、高品質の膜が生成されます。

しかし、コンフォーマリティ、つまり段差被覆性は、現代のチップの微細な垂直構造を絶縁するために同等に重要です。TEOSベースのプロセスは最高のコンフォーマリティを提供し、層間絶縁膜には不可欠です。

安全性と副産物

前駆体の選択は、安全性に重大な影響を与えます。シラン(SiH₄)は空気と接触すると発火する自然発火性のガスであり、厳格な取り扱いプロトコルが必要です。TEOSは液体であり、保管と取り扱いがはるかに安全です。

さらに、一部の反応は腐食性の副産物を生成します。例えば、ジクロロシランプロセスは塩酸(HCl)を生成するため、装置やウェーハへの損傷を防ぐために管理する必要があります。

機能性の追加:ドープされた酸化物

純粋な二酸化ケイ素だけでは不十分な場合があります。成膜中に意図的に不純物を添加して、膜の特性を変えることができます。これはドーピングとして知られています。

リン酸ドープガラス(PSG)

ホスフィンガス(PH₃)をCVDプロセスに追加することで、リン酸ドープガラス、またはPSGが生成されます。

PSGの主な利点は、1000℃以上の温度で「リフロー(流動)」、つまり軟化して平滑化されることです。これは表面を平坦化し、後続の層のために平らなトポロジーを作成するために使用されます。

ボロリン酸ケイ酸ガラス(BPSG)

ホウ素とリンの両方の前駆体を追加することで、ボロリン酸ケイ酸ガラス、またはBPSGが生成されます。

BPSGの主な利点は、その低いリフロー温度、約850℃です。この低温で表面を平坦化する能力は、標準的なPSGのリフローに必要な高温に耐えられないデバイスとの適合性を高めます。

目的に合った選択をする

アプリケーションによって最適なSiO₂成膜戦略が決まります。

- プロセスの初期段階での高品質ゲートまたは絶縁酸化膜が主な焦点の場合:高温のジクロロシランまたはTEOSプロセスが理想的な選択肢です。

- 金属層間の絶縁が主な焦点の場合:優れたコンフォーマリティと中程度の温度のため、TEOSベースのプロセスが推奨されます。

- 後続の層のために滑らかで平坦な表面を作成することが主な焦点の場合:熱リフロー特性を利用するために、PSGやBPSGのようなドープされた酸化物を使用します。

- 完成したデバイス上の最終的な保護層が主な焦点の場合:下層の金属回路を損傷しないように、低温のシランベースのプロセスが必要です。

最終的に、SiO₂成膜を習得することは、制約を理解し、特定の技術目標に最も合致する化学プロセスを選択することです。

まとめ表:

| 方法 | 前駆体 | 温度範囲 | 主な特徴 |

|---|---|---|---|

| シランと酸素 | SiH₄, O₂ | 300-500°C | 低温、後金属層に適している |

| ジクロロシランと亜酸化窒素 | SiCl₂H₂, N₂O | ~900°C | 高品質、緻密な膜、製造初期段階 |

| TEOS | TEOS | 650-750°C | 優れたコンフォーマリティ、より安全な液体前駆体 |

研究室でのSiO₂成膜の課題にお悩みですか? KINTEKは、半導体および材料研究に特化した高度な高温炉ソリューションを専門としています。当社のマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムは、深いカスタマイズによって、最適な膜品質のための精密な温度制御と均一な加熱を保証します。感熱デバイス用の低温プロセスから高コンフォーマリティコーティングまで、信頼性が高く効率的なソリューションを提供します。今すぐお問い合わせください。KINTEKがお客様のCVDプロセスを強化し、イノベーションを加速する方法についてご相談いただけます!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム