高品質な二次元(2D)材料の作製は、主に3つの合成方法によって推進されます。機械的剥離、化学気相堆積(CVD)、そして溶液ベースの合成です。機械的剥離はバルク結晶から純粋な薄片を分離し、CVDは気体前駆体から大面積フィルムを成長させ、溶液ベースの方法は液体媒体内で材料を生成します。各技術は、材料の品質、スケーラビリティ、およびコストに関して明確なバランスを提供します。

2D材料合成における中心的な課題は、「最良の」方法を見つけることではなく、目的に合った適切なツールを選択することです。あなたの選択は常に、結晶の完全性、生産規模、および経済的実現可能性の間の意図的なトレードオフとなるでしょう。

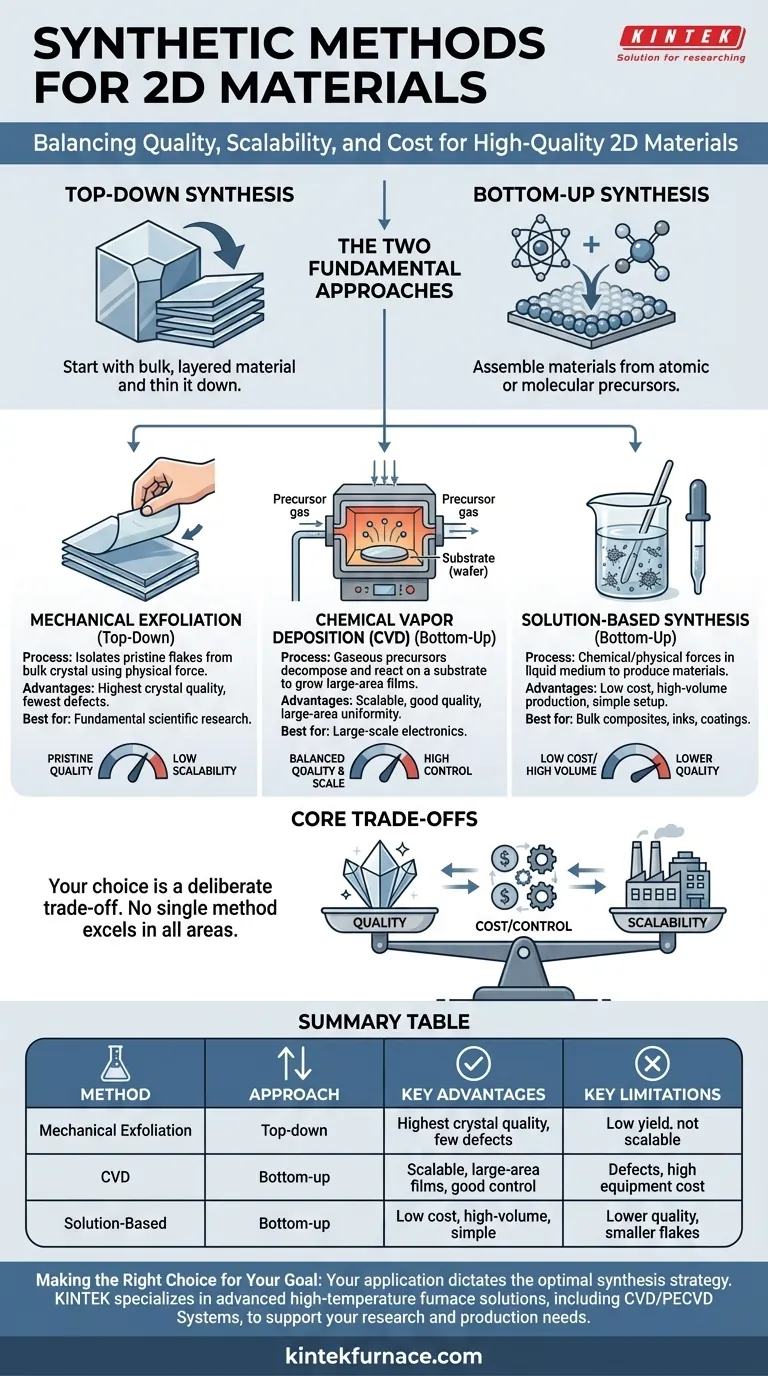

トップダウン vs. ボトムアップ:2つの基本的なアプローチ

2D材料を作成する方法は、大きく2つのカテゴリに分類されます。トップダウン方法は、バルクの層状材料から始めて薄くしていくのに対し、ボトムアップ方法は原子または分子の前駆体から材料を組み立てます。

トップダウン合成:機械的剥離

機械的剥離は、接着テープでグラフェンを初めて分離したことで有名な古典的な「トップダウン」技術です。バルクの層状結晶から始めて、物理的に層を剥がしたり剥がしたりして、単層または数層のシートが残るようにします。

この方法では、欠陥や不純物が最も少なく、最高品質の結晶が得られます。得られる薄片はほぼ完璧であり、基礎科学研究のゴールドスタンダードとなっています。

しかし、このプロセスは収率が非常に低く、スケーラブルではありません。薄片のサイズ、形状、位置はランダムであり、大量生産のいかなる形式にも不向きです。

ボトムアップ合成:原子からの構築

「ボトムアップ」方法は、原子や分子を表面に正確に付加することで2D材料を構築します。このアプローチは、最終的な材料のサイズと均一性をはるかに高度に制御できます。

化学気相堆積 (CVD)

CVDは、高品質で大面積の2D材料のための最も優れたボトムアップ技術です。このプロセスでは、前駆体ガスが高温炉に導入され、そこで分解して基板(銅やシリコンなど)の表面で反応し、連続的で均一な2D薄膜を形成します。

CVDの主な利点は、そのスケーラビリティです。これは、電子および光電子用途に必要なウェハースケールの薄膜を製造するための主要な方法です。

品質は高いものの、CVD成長薄膜には、異なる結晶ドメインが出会う粒界などの欠陥が含まれる場合があります。また、このプロセスには複雑な装置、高温、および真空条件が必要です。

溶液ベースの合成

この幅広いカテゴリには、液相剥離や水熱合成などの方法が含まれます。これらの技術は、液体中の化学的または物理的な力を利用して、バルク結晶を分解するか、溶解した前駆体から2D材料を沈殿させます。

主な利点は、低コストと大量生産です。これらの方法は実装が簡単で、溶媒中に分散した大量の2D材料を生成できるため、インク、複合材料、またはコーティングの作成に最適です。

トレードオフは、しばしば材料品質の低下です。溶液合成された薄片は通常小さく、より多くの構造欠陥や界面活性剤からの化学残留物を持つ可能性があり、これが電子性能を低下させる可能性があります。

コアとなるトレードオフの理解

合成方法を選択するには、その固有の妥協点を明確に理解する必要があります。すべての分野で優れている単一の方法はありません。

品質 vs. スケーラビリティ

これが最も重要なトレードオフです。機械的剥離は純粋な品質を提供しますが、スケーラビリティはほぼゼロです。一方で、溶液ベースの方法は膨大なスケーラビリティを提供しますが、結晶品質が損なわれます。

CVDはその中間に位置し、良好な結晶品質と大面積の工業的スケーラビリティの強力なバランスを提供するため、電子産業にとって非常に重要です。

コスト vs. 制御

溶液合成は、はるかに安価でシンプルな方法ですが、最終的な材料の構造と純度に対する制御は最も低いです。

CVDは、厚さや均一性に関して優れた制御を提供しますが、複雑で高価な装置への多大な投資が必要です。

用途への適合性

「最良の」方法は、最終用途によって決まります。実験室で固有の材料特性を測定するには、剥離による純粋な薄片が不可欠です。CVD薄膜のわずかな欠陥は、大面積電子機器では許容されることがよくあります。溶液処理された材料の低い品質は、複合材料中の導電性のように、単結晶の完璧さよりもバルク特性が重要な用途には完全に適しています。

目標に合った適切な選択をする

あなたの用途が最適な合成戦略を決定します。これらのガイドラインを使用して、情報に基づいた決定を下してください。

- あなたの主な焦点が基礎研究である場合:機械的剥離は、特性測定のための純粋で欠陥のないサンプルを得るための最良の選択です。

- あなたの主な焦点が大規模な電子機器である場合:化学気相堆積(CVD)は、デバイス製造に必要な均一なウェハースケールの薄膜を製造するための業界標準です。

- あなたの主な焦点が複合材料やインクの大量生産である場合:溶液ベースの合成は、大量生産への最も費用対効果が高くスケーラブルな経路を提供します。

これらの基本的なトレードオフを理解することで、プロジェクトの技術的および商業的目標と直接一致する合成経路を選択する力が得られます。

要約表:

| 方法 | アプローチ | 主な利点 | 主な限界 | 最適な用途 |

|---|---|---|---|---|

| 機械的剥離 | トップダウン | 最高の結晶品質、欠陥が少ない | 収率が低い、スケーラブルではない、薄片サイズがランダム | 基礎研究 |

| 化学気相堆積 (CVD) | ボトムアップ | スケーラブル、大面積フィルム、良好な制御 | 粒界などの欠陥、高額な装置コスト | 大規模電子機器 |

| 溶液ベースの合成 | ボトムアップ | 低コスト、大量生産、シンプルなセットアップ | 品質が低い、薄片が小さい、化学残留物 | バルク複合材料またはインク |

2D材料の合成方法の選択でお困りですか? KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としており、お客様の研究および生産ニーズをサポートします。卓越したR&Dと社内製造を活用し、お客様のユニークな実験要件を正確に満たすための深いカスタマイズを提供します。大面積電子機器を開発している場合でも、スケーラブルな生産ツールが必要な場合でも、当社の専門知識は最適なパフォーマンスと効率を保証します。2D材料の合成プロセスをどのように強化できるかについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン