要するに、箱型炉で行われる主な熱処理プロセスは、焼きなまし、焼き入れ、焼き戻しです。これらの炉は、合金の溶体化処理、粉末金属の焼結、部品のろう付けといったより特殊な用途にも広く使用されています。選択される特定のプロセスは、処理される材料と、硬度の向上、延性の改善、内部応力の軽減といった目的とする最終特性に完全に依存します。

箱型炉は、基本的に、材料のバッチに対して精密な、事前にプログラムされた熱サイクルを実行するためのツールです。その価値は、高温にする能力だけでなく、制御された加熱、特定の温度での保持、そして材料の内部微細構造を意図的に再構築するための制御された冷却能力にあります。

核心原理:制御された熱サイクル

箱型炉は、シンプルですが極めて重要な原理に基づいて動作します。それは、均一で制御可能な加熱環境を提供することです。これは断続炉または「バッチ」炉であり、部品が装填され、熱サイクル全体で静止し、その後取り出されます。

均一な加熱を実現する方法

炉室は、放射と対流の組み合わせを使用して熱を伝達します。低温では、高温ガスの移動(対流)が役割を果たしますが、温度が上昇するにつれて、発熱体や内部炉壁からの熱放射が支配的で非常に効率的な熱伝達方法となります。これにより、ワークピースが全方向から均一に加熱されます。

バッチ処理の重要性

箱型炉の設計は、通常、装填および取り出し用の単一のドアを備えているため、個々の部品、少量生産、または長時間の連続的な保持時間を必要とする材料の処理に最適です。これは、大量生産ライン向けに設計された連続炉では提供できない柔軟性を提供します。

一般的な熱処理プロセスを解説

各プロセスは、材料の特性において特定の成果を達成するために設計された、温度と時間のユニークなレシピです。

焼きなまし:軟化と応力除去のため

焼きなましは、金属を特定の温度まで加熱し、その温度で保持した後、非常にゆっくりと冷却するプロセスです。主な目的は、材料を軟化させることで、機械加工や成形を容易にします。このプロセスはまた、結晶粒構造を微細化し、以前の製造工程で生じた可能性のある内部応力を除去します。

焼き入れ:急冷と焼き戻し

焼き入れは、通常、鋼の強度と耐摩耗性を劇的に向上させるために使用される2段階プロセスです。

- 焼き入れ:鋼を高温に加熱して内部構造を変化させ、その後、水、油、空気などの媒体に浸して急速に冷却します。これにより、非常に硬いが脆い微細構造が「凍結」されます。

- 焼き戻し:焼き入れされて脆くなった部品は、その後、はるかに低い温度に再加熱されます。この2次工程は、内部応力の一部を緩和し、脆性を低減することで、硬さと靭性を兼ね備えた最終製品を生み出します。

溶体化処理:特殊合金用

主にアルミニウム、ニッケル、ステンレス鋼などの非鉄合金に使用される溶体化処理は、材料を加熱して合金元素を均一な固溶体中に溶解させるプロセスです。その後、急速冷却によってこれらの元素を所定の位置に固定し、材料をその後の時効処理または析出硬化プロセスに備えます。

高度で特殊なプロセス

基本的なプロセスを超えて、箱型炉(特に雰囲気制御付きの炉)は、さらなる能力を引き出します。

焼結:粉末を固体に融合

焼結は、圧縮された金属またはセラミック粉末を、その融点よりもわずかに低い温度まで加熱するプロセスです。熱によって粒子が結合し、融合して固体で緻密な部品が形成されます。これは粉末冶金の基本です。

ろう付け:強力でクリーンな接合の作成

ろう付けは、低い融点を持つろう材を使用して、2つの母材を接合します。真空または不活性雰囲気の箱型炉で行われる場合、フラックスを必要とせず、酸化を防ぎ高い完全性を確保するため、非常に強力でクリーンな接合部を生成します。

浸炭:表面の硬化

浸炭は、炭素が豊富な雰囲気中で鋼部品を加熱する表面硬化プロセスです。炭素が部品の表面に拡散し、非常に硬く耐摩耗性の高い外側の「ケース」を作り、内側の「コア」は靭性のある状態を保ちます。

トレードオフを理解する

箱型炉は多用途ですが、普遍的な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

バッチ処理 vs. 連続フロー

箱型炉の最大の強みは、その主な限界でもあります。それはバッチ作業向けに設計されています。連続ベルト炉やプッシャー炉のように生産ラインに組み込まれることで、大量の標準化された部品の生産に適した連続炉よりも非効率です。

雰囲気の重要な役割

単純な箱型炉は、部品を大気中で加熱しますが、これは多くの基本的な鋼処理には許容されます。しかし、空気中の酸素は、高温でスケールや酸化を引き起こします。ろう付け、焼結、反応性金属の処理などのプロセスでは、不活性ガス雰囲気または真空を保持できる特殊な炉が、部品の表面を保護するために不可欠です。

サイクル時間とエネルギー使用量

大きくて断熱性の高い炉室と内部の材料を加熱するには、時間とエネルギーがかかります。冷却についても同様です。1バッチあたりの総サイクル時間は数時間になることがあり、これは生産計画に考慮する必要があります。

目標に合った適切な選択をする

適切なプロセスを選択するためには、まず材料の目的を明確にする必要があります。

- 機械加工性を改善し、応力を低減することが主な目的の場合:焼きなましが、材料を軟化させ、延性を高めるための適切なプロセスです。

- 硬度と耐摩耗性を最大化することが主な目的の場合:2段階の焼き入れプロセス(焼き入れと焼き戻し)または浸炭のような表面処理が目標となります。

- 複雑な部品の接合や粉末からの部品製造が主な目的の場合:ろう付けまたは焼結が、制御雰囲気または真空炉を必要とする可能性があり、必要な方法です。

- アルミニウムまたはステンレス鋼合金の特性を最適化することが主な目的の場合:溶体化処理が、これらの材料のために設計された特定のプロセスです。

最終的に、箱型炉は、精密かつ再現性のある材料工学のための強力な手段として機能します。

要約表:

| プロセス | 主な目的 | 主な用途 |

|---|---|---|

| 焼きなまし | 材料の軟化、応力除去 | 機械加工性の向上、内部応力の低減 |

| 焼き入れ | 硬度と耐摩耗性の向上 | 焼き入れと焼き戻しによる鋼の強化 |

| 焼き戻し | 脆性の低減、靭性の向上 | 焼き入れ部品の硬度と耐久性のバランス調整 |

| 溶体化処理 | 合金元素を均一に溶解 | アルミニウムおよびステンレス鋼合金の特性最適化 |

| 焼結 | 粉末を固体部品に融合 | 緻密な部品のための粉末冶金 |

| ろう付け | 強力でクリーンな接合の作成 | 制御雰囲気下での酸化なしの金属接合 |

| 浸炭 | 表面層の硬化 | 靭性のあるコアを持つ鋼の耐摩耗性向上 |

KINTEKで熱処理プロセスの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、多様な実験室向けに特化した先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験ニーズを正確に満たすための強力な詳細カスタマイズ能力に裏打ちされています。金属、合金、セラミックスのいずれを扱う場合でも、当社の炉は焼きなまし、焼き入れ、焼結などのプロセスで精密な温度制御を保証します。今すぐお問い合わせください。お客様の実験室の効率を高め、優れた材料成果を達成する方法についてご相談いただけます!

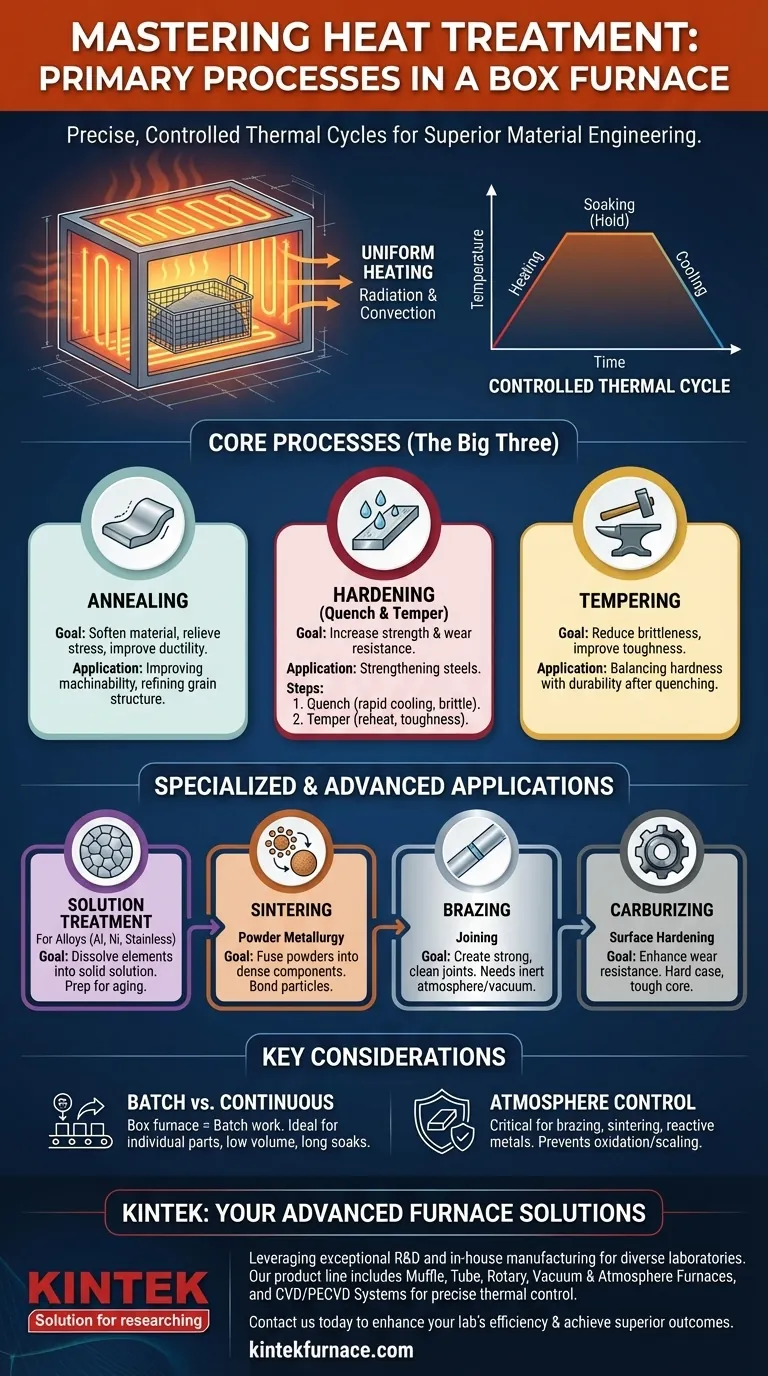

ビジュアルガイド