その核心において、真空炉は従来の熱処理炉に比べて2つの変革的な利点を提供します。それは化学的に純粋な環境を作り出し、比類のないプロセス制御を提供することです。雰囲気を除去することにより、表面の酸化と脱炭を完全に防ぎ、二次洗浄を必要としない完璧な最終部品をもたらします。この制御された環境は、標準的な大気炉では不可能な、極めて正確で再現性のある自動化された熱サイクルを可能にします。

従来の炉が反応性ガスの存在下で材料を加熱するのに対し、真空炉はまず雰囲気を完全に取り除きます。この根本的な違いが、優れた表面品質、強化された材料特性、再現性のある自動化されたプロセス制御といった、すべての主要な利点の源となります。

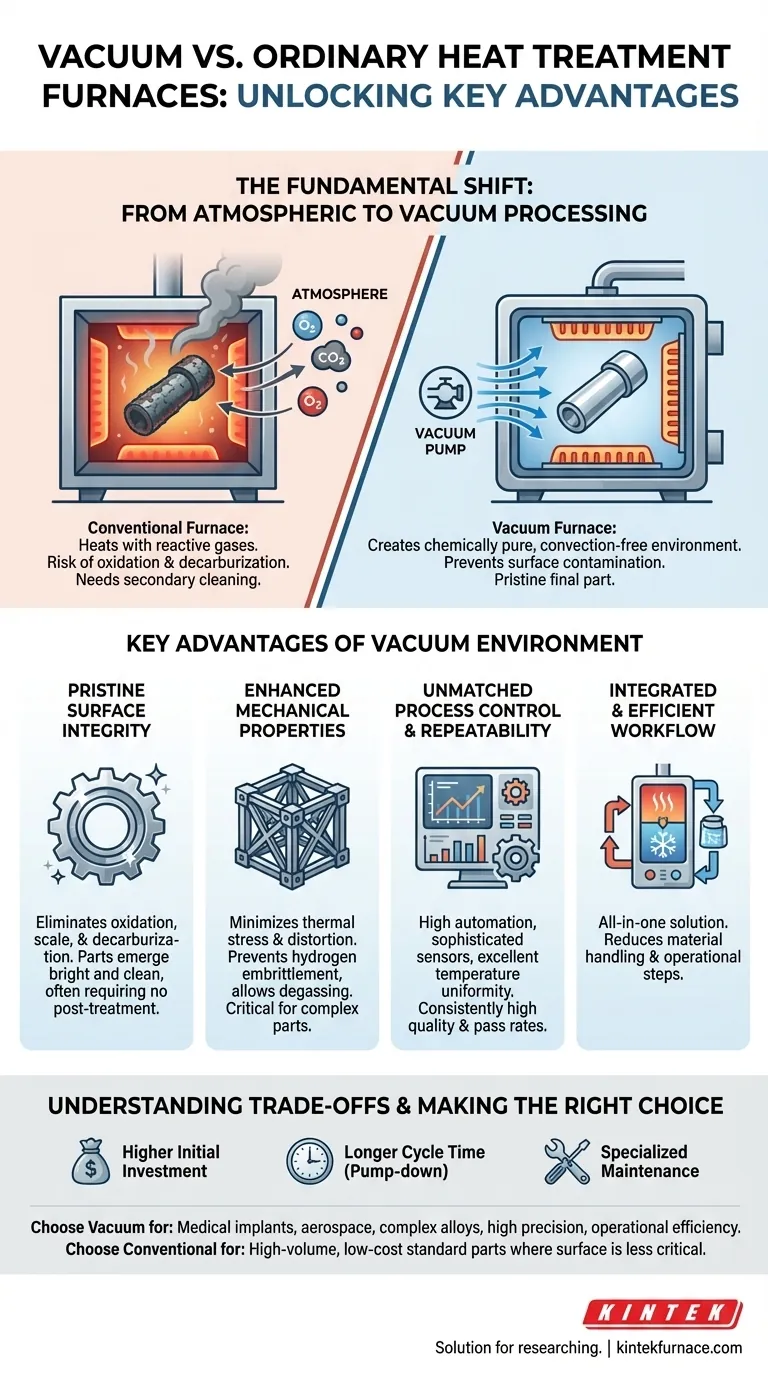

根本的な転換:大気処理から真空処理へ

これら2つの技術の主な区別は、加熱が行われる環境にあります。この単一の要因が、品質、効率、能力におけるすべての後続の違いをもたらします。

従来の炉の仕組み

従来の炉は、周囲の雰囲気または制御されたガスの混合物の存在下で部品を加熱します。高温では、これらのガス、特に酸素が金属の表面と反応します。

これは、酸化(スケール発生)や脱炭(鋼の表面から炭素が失われること)といった望ましくない結果をもたらし、部品の外観と機械的特性を低下させる可能性があります。

真空炉の原理

真空炉は密閉されたチャンバーであり、加熱サイクルが始まる前に強力なポンプシステムが空気を排出します。これにより、反応性分子が事実上存在しない対流のない環境が作られます。

加熱は通常、抵抗素子によって行われ、雰囲気がないため、熱が主に放射によって伝達されることが保証されます。これにより、表面汚染のリスクなしに、クリーンで均一な加熱が提供されます。

制御された真空環境の主な利点

反応性雰囲気の不在は、真空熱処理を特徴づけるいくつかの重要な性能および品質上の利点をもたらします。

完璧な表面の完全性

酸素やその他の反応性ガスを排除することにより、真空炉は炉から取り出したときに明るくきれいな表面の部品をもたらします。

これにより、スケールの形成と脱炭された「変態層」の生成が完全に防止されます。その結果、多くの場合、コストのかかる時間のかかる後処理研削や洗浄を必要としない完成品が得られます。

強化された機械的特性

加熱および冷却速度の正確な制御は、複雑な部品や薄肉部品にとって重要な、熱応力と歪みを最小限に抑えます。

さらに、真空環境は、敏感な材料における水素脆化を防ぐために不可欠であり、サイクル中に材料自体の脱ガスと精製を可能にします。

比類のないプロセス制御と再現性

真空炉は、高いレベルの自動化と電気機械的統合で動作します。洗練されたセンサーとコンピュータ制御により、卓越した温度均一性と精度が保証されます。

これにより、極端な安定性と再現性をもって複雑な多段階の熱プロファイルを実行できます。その結果、バッチ間で非常に高い製品合格率と一貫した品質が得られます。

統合された効率的なワークフロー

多くの真空炉はオールインワンソリューションです。同じ密閉チャンバー内で加熱、焼入れ(高圧不活性ガスを使用)、および冷却を実行できます。

この統合されたプロセスは効率的であり、多くの場合、別個の炉とクエンチタンクの間で熱い部品を移動する必要がある従来のワークフローと比較して、材料の取り扱いを削減します。

トレードオフの理解

強力ではありますが、真空炉はすべての用途に対する普遍的な解決策ではありません。その限界を認識することが、情報に基づいた決定を下す鍵となります。

初期投資コスト

真空炉は技術的に複雑なシステムです。堅牢なチャンバー、強力な真空ポンプ、洗練された制御システムは、より単純な大気炉と比較して、通常、高い先行設備投資をもたらします。

サイクル時間に関する考慮事項

チャンバーを要求される真空レベルまで排気するプロセスは、すべてのサイクルの開始時に時間を追加します。大量生産の単純な熱処理では、この排気時間により、連続ベルト式大気炉よりも総サイクル時間が長くなる可能性があります。

メンテナンスと運用の複雑さ

ポンプ、シール、計装を含む真空システムのハイテク部品は、専門的なメンテナンス知識を必要とします。トラブルシューティングと維持管理は、従来の炉よりも一般的に要求が厳しいです。

用途に合わせた正しい選択

正しい炉技術の選択は、プロジェクトの特定の品質要件、材料、および生産目標に完全に依存します。

- 表面仕上げと材料純度が主な焦点である場合(例:医療用インプラント、航空宇宙部品): 酸化と汚染の完全な排除により、真空炉が決定的な選択肢となります。

- 複雑な合金の処理や特定の微細構造の実現が主な焦点である場合: 真空炉の正確で自動化され再現性のある温度制御は、厳しい仕様を満たすために不可欠です。

- 運用の効率化と後処理の削減が主な焦点である場合: 真空炉の統合された「オールインワン」の性質とクリーンな部品を生成する能力は、人件費と二次作業を大幅に削減できます。

- 表面酸化が許容される標準部品の大量生産が主な焦点である場合: 従来の雰囲気炉の方が、より低い初期投資でより費用対効果の高い解決策を提供する可能性があります。

これらの基本原則を理解することにより、真空炉が単なる異なるツールではなく、特定のエンジニアリング目標のための正しい解決策であるかどうかを自信を持って判断できます。

要約表:

| 利点 | 説明 |

|---|---|

| 完璧な表面の完全性 | 酸化と脱炭を排除し、二次洗浄なしでクリーンな部品を生成します。 |

| 強化された機械的特性 | 熱応力と歪みを低減し、水素脆化を防ぎ、より良い材料性能を実現します。 |

| 比類のないプロセス制御 | 高い温度均一性で、正確で自動化され再現性のある熱サイクルを提供します。 |

| 統合されたワークフロー | 加熱、焼入れ、冷却のためのオールインワンソリューションであり、効率を向上させ、取り扱いを減らします。 |

先進的な真空炉ソリューションで熱処理プロセスを向上させる準備はできていますか?

KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高温炉ソリューションを多様な研究所に提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深層カスタマイズ機能によってサポートされており、お客様固有の実験要件に正確に対応します。

当社の真空炉がお客様の用途に完璧な表面、強化された特性、比類のない制御をどのように提供できるかについて、今すぐお問い合わせください—今すぐご連絡ください!

ビジュアルガイド