高品質の薄膜を作成するための強力な技術である一方で、化学気相成長(CVD)は万能な解決策ではありません。その主な限界は、材料の適合性を制限する極めて高い温度要件と、高コスト、精密な制御の必要性、有害ガスを使用することによる厳格な安全プロトコルなど、運用上の大きな複雑さです。

CVDの核心的な課題は、その有効性ではなく、その実現可能性にあります。このプロセスは優れた均一なコーティングを生成しますが、温度、コスト、安全性における厳しい運用要件により、汎用的なコーティング方法ではなく、特殊なツールとなっています。

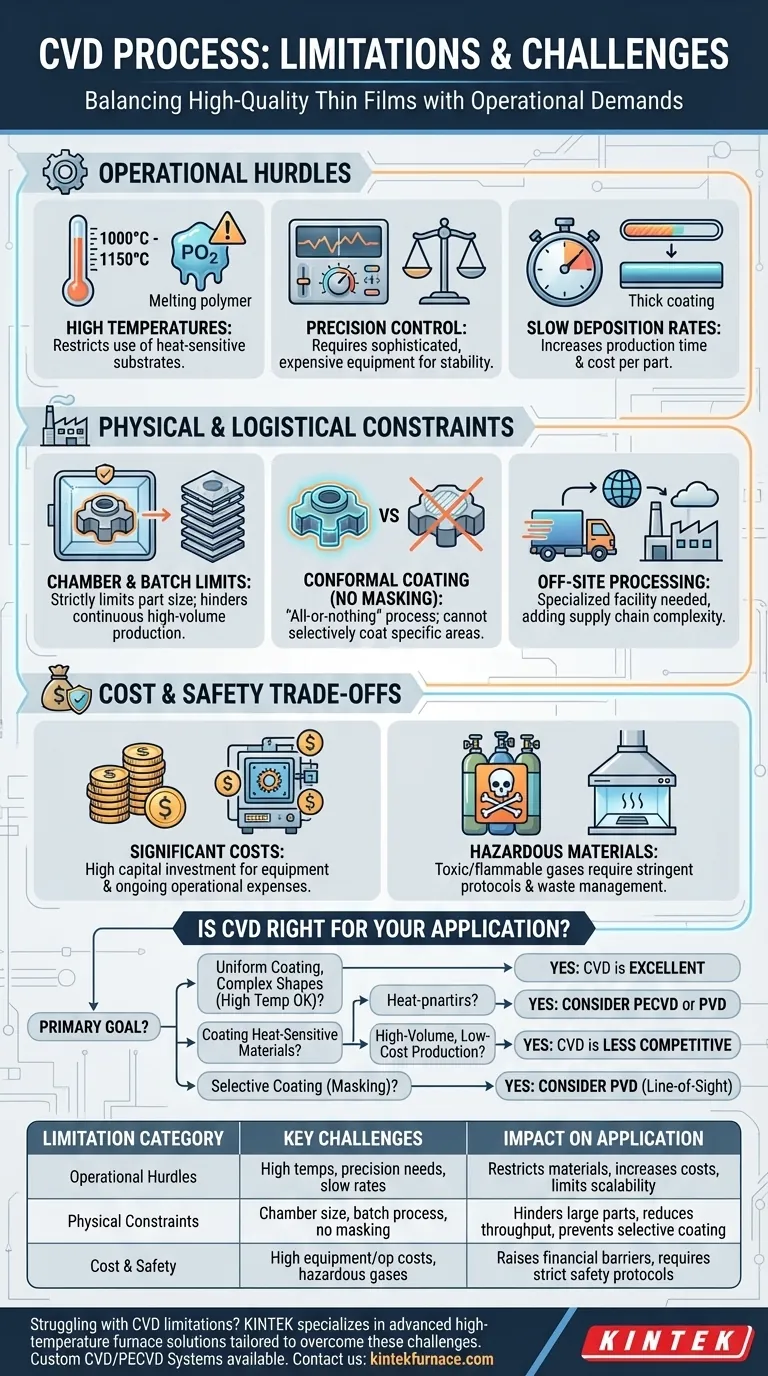

CVDの運用上のハードル

CVDの限界を理解するには、まずプロセス自体の固有の要求事項を見る必要があります。これらは欠陥ではなく、その適用範囲を定義する基本的な特性です。

高温環境の要求

CVDプロセスの核心にある化学反応は、多くの場合、かなりの熱エネルギーを必要とします。多くのCVDプロセスは、1000°Cから1150°Cの温度で動作します。

この強い熱は大きな制約であり、変形したり溶けたりする可能性のあるポリマーや特定の金属合金などの熱に弱い基板の使用を禁止します。

精密な制御の必要性

CVD膜の品質は、反応環境の安定性に直接関係しています。プロセスパラメータのわずかなずれでも、最終的なコーティングに欠陥が生じる可能性があります。

温度、圧力、ガス流量などの要因は、極めて精密に制御する必要があります。この安定性を維持することは複雑であり、高度で高価な装置が必要です。

遅い成膜速度

物理気相成長(PVD)などの他の方法と比較して、CVDプロセスは比較的遅い場合があります。

この遅い膜成長速度は、生産時間を増加させ、その結果、特に厚いコーティングの場合、部品あたりの総コストを増加させます。

物理的および物流上の制約

運用上の課題に加えて、CVDはそのスケーラビリティと対応可能な部品の種類に影響を与える物理的な限界に直面しています。

チャンバーサイズとバッチ処理

部品は密閉された反応チャンバー内に配置する必要があります。このチャンバーの寸法は、コーティングできるコンポーネントの最大サイズを厳しく制限します。

さらに、この設定はバッチ処理を必要とします。これにより、リードタイムが長くなり、大量連続生産のためにプロセスをスケールアップすることが困難になります。

「オール・オア・ナッシング」コーティング

CVDはコンフォーマルコーティングプロセスであり、前駆体ガスが部品の露出したすべての表面で反応して膜を堆積することを意味します。

特定の領域をマスキングしてコーティングされないようにすることはできません。選択的なコーティングが必要な場合、CVDはしばしば間違った選択肢となります。

オフサイト処理

CVDは専門的な工業プロセスであり、一般的な製造施設では実施できません。部品は専門のコーティングサービスプロバイダーに送られる必要があり、サプライチェーンに複雑さと時間を追加します。

トレードオフの理解:コストと安全性

CVDの実践的な導入には、すべてのチームが考慮しなければならない重要な財務上および安全上の考慮事項が伴います。

多大な設備および運用コスト

高温炉、真空システム、ガス処理制御など、CVDに必要な特殊な設備は、多額の設備投資を伴います。

運用コストも高く、エネルギー消費、高純度前駆体ガスの価格、システムの運用と保守に必要な熟練技術者の必要性によって高められます。

有害物質の取り扱い

CVDで使用される前駆体ガスは、しばしば毒性、可燃性、または腐食性です。この事実は、人員を保護するための厳格な安全プロトコルと施設インフラを義務付けています。

さらに、化学反応は有害な副生成物を生成し、これらは適切に管理および処分される必要があります。これには、オペレーターの安全と環境規制への準拠を確保するための効果的な排気スクラビングおよび廃棄物管理システムが必要です。

CVDはあなたのアプリケーションに適した選択肢ですか?

コーティング技術を選択するには、その機能と限界を主な目標に合わせる必要があります。

- 複雑な形状に完全に均一なコーティングが主な焦点である場合:CVDは優れた候補ですが、基板が高温処理に耐えられる場合に限ります。

- 熱に弱い材料のコーティングが主な焦点である場合:従来の高温CVDは不適切であり、プラズマ強化CVD(PECVD)やPVDなどの代替手段を検討する必要があります。

- 大量生産、低コスト生産が主な焦点である場合:CVDのバッチ性質、遅い成膜速度、高い運用コストにより、この目標には競争力が低くなります。

- 部品の特定の領域のみのコーティングが主な焦点である場合:CVDはマスキングができないため、不適切な選択肢です。PVDのようなラインオブサイトプロセスがより適しています。

最終的に、CVDの選択は、その優れた膜品質と、その運用上、財務上、および安全上の重要な要求とのバランスを取る必要がある決定です。

概要表:

| 限界カテゴリー | 主な課題 | アプリケーションへの影響 |

|---|---|---|

| 運用上のハードル | 高温(1000-1150°C)、精密な制御の必要性、遅い成膜速度 | 材料適合性を制限し、コストを増加させ、スケーラビリティを制限する |

| 物理的な制約 | チャンバーサイズの制限、バッチ処理、コンフォーマルコーティング(マスキング不可) | 大型部品を妨げ、スループットを低下させ、選択的コーティングを妨げる |

| コストと安全性 | 高い設備/運用コスト、有害ガスと副生成物 | 財務的な障壁を高め、厳格な安全プロトコルを必要とする |

CVDの限界にラボで苦労していませんか?KINTEKは、これらの課題を克服するために調整された高度な高温炉ソリューションに特化しています。卓越したR&Dと自社製造を活かし、お客様独自の実験ニーズに対応する深いカスタマイズを備えたマッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムを提供しています。当社の信頼性、安全性、費用対効果の高い装置で、コーティングプロセスを強化してください。今すぐお問い合わせください。お客様のラボの成功をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉