マイクロ波プラズマ化学気相成長法(MPCVD)の主な特徴は、内部電極なしで高密度で安定したプラズマを生成できること、広い圧力範囲で動作できること、およびプラズマをチャンバー壁から離して閉じ込めることができる点です。この独自の組み合わせにより、特にダイヤモンドにおいて、一般的な汚染源のない極めて高純度で均一な薄膜の成長が可能になります。

MPCVDの最大の利点は、単にプラズマを使用することではなく、それをどのように生成するかという点にあります。マイクロ波を使用して閉じ込められた無電極プラズマを生成することで、成膜プロセスにおける2つの主要な汚染源である電極とチャンバー壁を体系的に排除します。

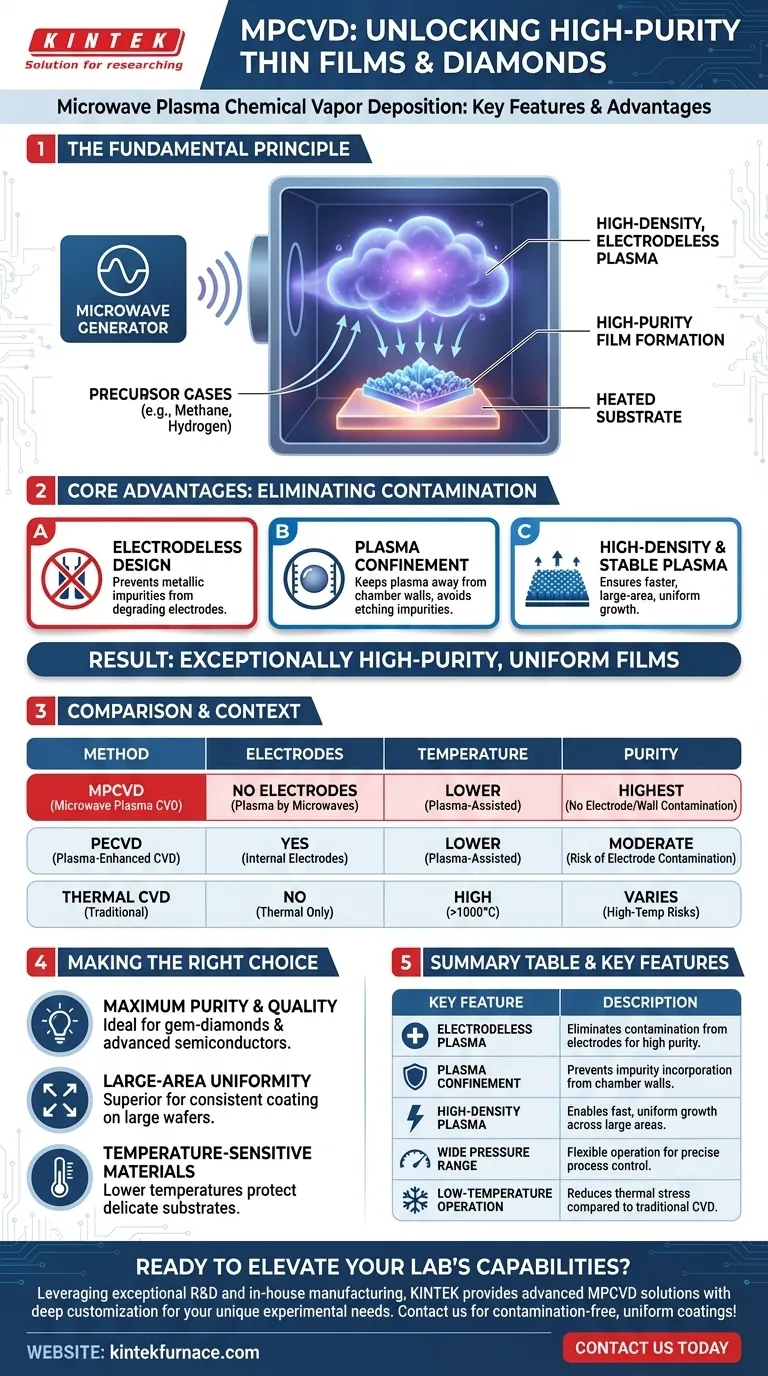

MPCVDの基本原理

マイクロ波プラズマ化学気相成長法(MPCVD)は、マイクロ波エネルギーを利用して気体状態から薄膜の成長を促進する高度なプロセスです。これは、従来の成膜技術と比較して大きな進歩を遂げています。

マイクロ波によるプラズマ生成

MPCVDは、2つの電極間に直接電流を流す代わりに、マイクロ波発生器を使用してエネルギーを共振空洞にチャネルします。この集束されたエネルギーが前駆体ガスをイオン化し、内部ハードウェアなしで高密度で高エネルギーのプラズマを生成します。

前駆体ガスの分解

この強力なプラズマは、前駆体ガス(ダイヤモンド成長用のメタンや水素など)を、非常に反応性の高い化学成分に効率的に分解します。この分解は、純粋な熱CVDプロセスよりも全体的に低い温度で発生します。

高純度膜の形成

これらの反応性種は、チャンバー内に置かれた加熱された基板上に堆積します。温度、圧力、ガス流量を正確に制御された条件下で、それらは結晶構造に配置され、基板表面に固体で高品質な膜を形成します。

MPCVD法の主な利点

MPCVDシステムの特定の設計は、いくつかの明確な利点をもたらし、要求の厳しいアプリケーションにとって好ましい方法となっています。

無電極設計による汚染防止

最も重要な特徴は、内部電極がないことです。他のプラズマシステムでは、電極が劣化してスパッタリングを起こし、金属不純物を成長中の膜に直接導入する可能性があります。MPCVDは、このカテゴリーの汚染を完全に回避します。

究極の純度を実現するプラズマ閉じ込め

プラズマは安定しており、真空容器の壁から離れてチャンバーの中央に閉じ込められるように設計されています。これにより、プラズマがチャンバー材料をエッチングし、それらの不純物が膜に取り込まれるのを防ぎ、さらに卓越した純度を保証します。

高密度で安定したプラズマ

マイクロ波エネルギーは、反応性イオンとラジカルの高密度プラズマを生成するのに非常に効果的です。この高密度で安定したプラズマ雲は、より速い成長速度をもたらし、膜が基板全体に均一であることを保証します。

大面積かつ均一な成膜

プラズマは大容量で生成できるため、MPCVDは大面積基板への均一なコーティングの成膜に適しています。この能力は、電子部品や光学部品の工業規模の生産において極めて重要です。

トレードオフと背景の理解

いかなる技術も真空中に存在するわけではありません。MPCVDが他の方法と比較してどこに位置するかを理解することは、その価値を認識する上で重要です。

従来の熱CVDとの比較

従来の化学気相成長法(CVD)は、前駆体ガスを分解するために純粋に高温(しばしば1000℃以上)に依存します。MPCVDはプラズマを利用してこの分解を補助し、基板温度を大幅に低く抑えながら高品質な膜成長を可能にします。

PECVDとの比較

プラズマ強化CVD(PECVD)もプラズマを使用しますが、通常は2つの電極間で生成されます。これにより、温度要件は低減されますが、MPCVDが特別に排除するように設計された電極汚染のリスクが再導入されます。

プロセス制御の重要な役割

MPCVDの優れた結果は、精密なプロセス制御に完全に依存しています。マイクロ波パワー、ガス圧、温度、ガス混合比などの要因は、目的の膜品質、純度、均一性を達成するために細心の注意を払って管理する必要があります。

アプリケーションに適した選択をする

成膜方法の選択は、必要な膜特性と基板の制約に完全に依存します。

- 最高の純度と欠陥のない結晶品質が主要な焦点である場合:MPCVDは業界のベンチマークであり、特に宝石品質のダイヤモンドや、微量の不純物でさえ許容されない先進半導体材料に適用されます。

- 大面積に均一にコーティングすることが主要な焦点である場合:MPCVDの安定した大容量プラズマを生成する能力は、大型ウェハや部品全体で一貫した膜特性を保証する上で優れた選択肢となります。

- 熱に弱い材料への成膜が主要な焦点である場合:MPCVDは、従来の熱CVDと比較して低温プロセスを提供し、デリケートな基板を保護しつつ、高品質な膜成長を実現します。

最終的に、MPCVDは、環境汚染を排除することにより、可能な限り最高の品質の材料を合成することを目標とする場合に決定的な選択肢となります。

サマリーテーブル:

| 主要な特徴 | 説明 |

|---|---|

| 無電極プラズマ | 電極からの汚染を排除し、高純度膜の成長を保証します。 |

| プラズマ閉じ込め | プラズマをチャンバー壁から遠ざけ、不純物の混入を防ぎます。 |

| 高密度プラズマ | 高速成長と大面積にわたる均一な成膜を可能にします。 |

| 広い圧力範囲 | 様々な条件下で柔軟に動作し、正確なプロセス制御を実現します。 |

| 低温操作 | 従来のCVD法と比較して、基板への熱ストレスを低減します。 |

高純度薄膜でラボの能力を向上させる準備はできていますか?卓越したR&Dと自社製造を活かし、KINTEKは多様なラボに先進的なMPCVDソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験ニーズに正確に応える強力なディープカスタマイズが補完されています。今すぐお問い合わせください。当社のMPCVDシステムが、お客様の先進的なアプリケーション向けに汚染のない均一なコーティングをどのように提供できるかご相談ください!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン