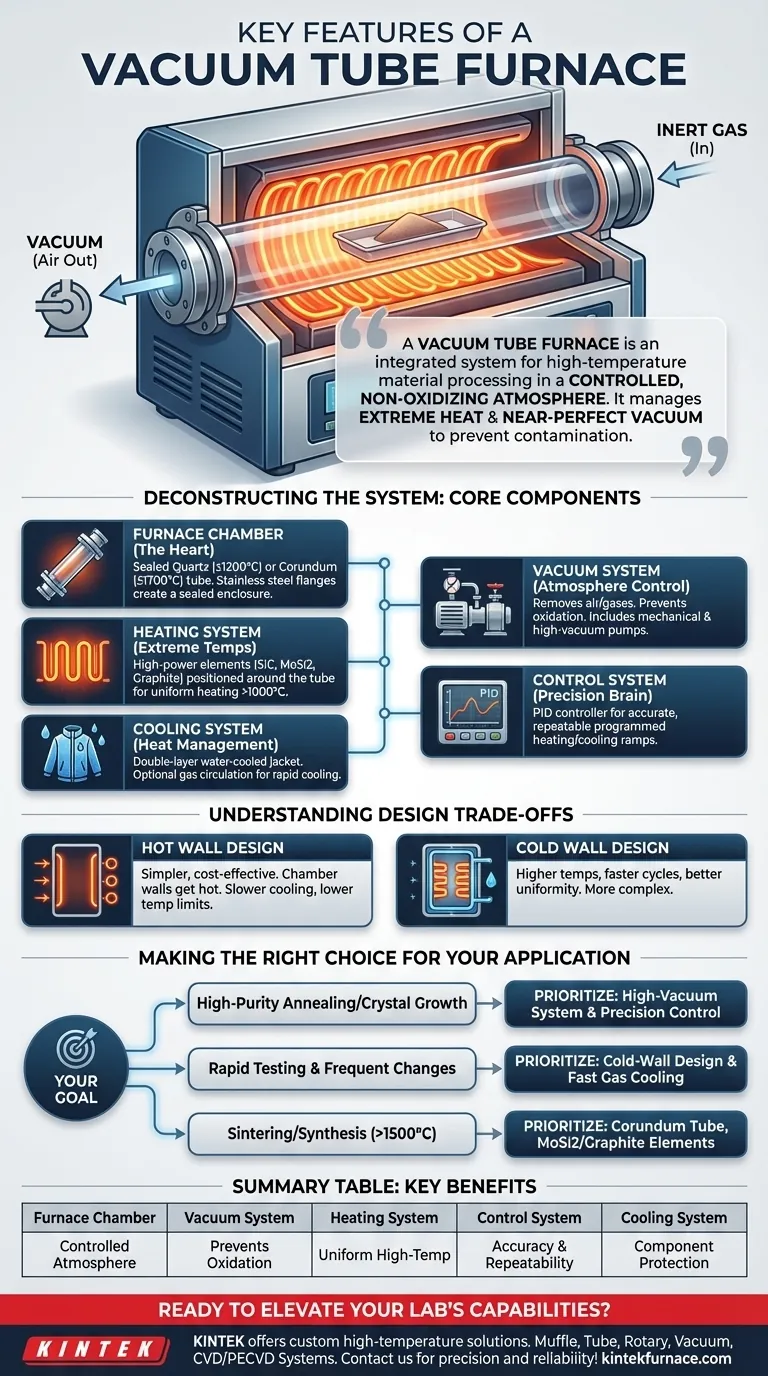

核となる真空管炉は、制御された非酸化雰囲気下で高温材料加工を行うために設計された統合システムです。その主な特徴には、密閉されたプロセスチューブ、空気を除去するための真空ポンプシステム、1000°Cを超える能力を持つ高出力加熱システム、そして温度と圧力を管理するための精密制御システムが含まれます。

真空管炉は単なる高温オーブンではありません。その主な価値は、材料加工中に汚染や望ましくない化学反応を防ぐために、極度の熱とほぼ完全な真空を同時に管理する、高度に制御された環境を作り出す能力にあります。

システムの分解:コアコンポーネント

真空管炉を真に理解するには、それが協調して動作する相互依存的なシステムの集まりであると見なす必要があります。各コンポーネントは、最終的な加工環境を達成するために重要な役割を果たします。

炉室(操作の心臓部)

中央の作業エリアは、約1200°Cまでの温度には石英で、より高温(約1700°Cまで)にはコランダム(アルミナ)で作られた高純度のチューブで構成されています。

このチューブの両端はステンレス鋼フランジで密閉されています。この密閉された筐体が、空気の排気と不活性ガスの導入を可能にし、炉の主な目的である制御された雰囲気を作り出します。

真空システム(雰囲気の制御)

このシステムは、加熱プロセス中およびその前に炉チューブから空気やその他のガスを除去する役割を担います。これにより、高温下での酸化やその他の望ましくない反応を防ぎます。

典型的なシステムには、粗真空用の真空ポンプ(例:機械式ロータリーベーンポンプ)と高真空用の分子ポンプまたは拡散ポンプ、および流れを制御するためのバルブが一つ以上含まれます。

加熱システム(極端な温度の達成)

このシステムは、加工に必要な強烈な熱を発生させます。発熱体はプロセスチューブの外周に配置されています。

一般的な発熱体には、必要な最高温度に応じて抵抗線、炭化ケイ素(SiC)、二ケイ化モリブデン(MoSi2)、またはグラファイトが含まれます。設計により、チューブの長手方向に均一な加熱が保証されます。

制御システム(精度と再現性の確保)

これが炉の頭脳です。温度コントローラ(多くの場合PIDアルゴリズムを使用)が熱電対からデータを読み取り、発熱体への電力を精密に調整します。

このシステムは、プログラムされた昇温および降温ランプを実行する責任があり、プロセスが正確かつ再現可能であることを保証します。これは研究および生産環境における重要な要素です。

冷却システム(熱の管理)

堅牢な冷却システムは、炉のコンポーネントと真空シールを極度の温度から保護するために不可欠です。

ほとんどの炉は、水冷ジャケットを備えた二重層鋼製シェルを使用しています。加工材料を急速に冷却するために、不活性ガスを循環させるシステムを組み込んでいる炉もあります。

主な設計上のトレードオフの理解

真空管炉の選択または操作には、競合する優先順位のバランスを取ることが伴います。2つの基本的な設計思想は、性能と用途に大きな影響を与えます。

ホットウォール設計 対 コールドウォール設計

ホットウォール炉は、発熱体を真空チャンバーの外側に配置します。これはより単純で、多くの場合コスト効率の高い設計ですが、真空チャンバー自体が熱くなるため、最終的な温度が制限され、冷却速度が遅くなります。

コールドウォール炉は、発熱体を真空チャンバーの内側に配置し、水冷式の容器壁を備えています。この設計により、はるかに高い動作温度、より速い加熱・冷却サイクル、およびより優れた温度均一性が可能になります。

材料と温度の制限

炉の最高動作温度は、最も弱いリンクによって決まります。チューブの材料(石英 対 コランダム)、発熱体の種類、および断熱材(例:セラミックファイバー 対 カーボンフェルト)はすべて、尊重しなければならない特定の温度制限を持っています。

安全性とメンテナンス

これらは特徴ではありませんが、運用上の現実です。過熱保護や冷却水圧のための安全インターロックは譲れません。真空ポンプとシールガスケットの定期的なメンテナンスは、一貫した性能と高額な故障を防ぐために極めて重要です。

用途に応じた適切な選択

特定の目標によって、優先すべき特徴が決まります。

- 高純度アニーリングまたは結晶成長が主な焦点の場合: 真空システムの品質(高真空能力)と温度制御の精度を、均一性を最大化するために優先してください。

- 迅速な材料試験と頻繁なサンプル交換が主な焦点の場合: サイクルタイムを最小限に抑えるために、高速ガス冷却システムを備えたコールドウォール設計を優先してください。

- 極端な温度(1500°C超)での焼結または合成が主な焦点の場合: コランダムチューブ、適切な高温発熱体(MoSi2やグラファイトなど)、および堅牢な断熱材を備えた炉を優先してください。

これらの相互接続されたシステムを理解することで、材料の加工環境を正確かつ意図的に制御できるようになります。

概要表:

| コンポーネント | 主な特徴 | 利点 |

|---|---|---|

| 炉室 | ステンレス鋼フランジ付き密閉石英またはコランダムチューブ | 純度のための制御された非酸化雰囲気を作成 |

| 真空システム | 真空ポンプ(例:機械式、分子式)およびバルブ | 酸化および望ましくない反応を防止 |

| 加熱システム | SiC、MoSi2、グラファイトなどの素子。温度1000°C超 | 均一な高温加工を可能にする |

| 制御システム | プログラムされたランプを備えたPID温度コントローラ | 実験の精度と再現性を保証 |

| 冷却システム | 水冷ジャケットまたはガス循環 | コンポーネントを保護し、急速冷却を可能にする |

カスタム真空管炉で研究室の能力を高める準備はできていますか? KINTEKは、優れたR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、独自の実験要件を満たすための深いカスタマイズが可能です。今すぐお問い合わせいただき、精度と信頼性で材料加工をどのように強化できるかご相談ください!

ビジュアルガイド