化学気相成長(CVD)炉は、本質的に、高性能な固体薄膜を気体前駆体から生成するという単一の目的のために設計された、非常に高度な反応室です。その決定的な特徴は、単なる高温ではなく、極端な環境制御が統合されたシステムであることです。これには、精密な温度管理、厳密に制御された雰囲気または真空、そして基板上に原子レベルで材料を堆積させるための反応性ガスの制御された導入が含まれます。

CVD炉は単なる高温オーブンと見なすべきではありません。その真の価値は、分子レベルで化学反応を正確に調整し、他の方法では作成不可能な非常に純粋な材料と均一なコーティングの合成を可能にする能力にあります。

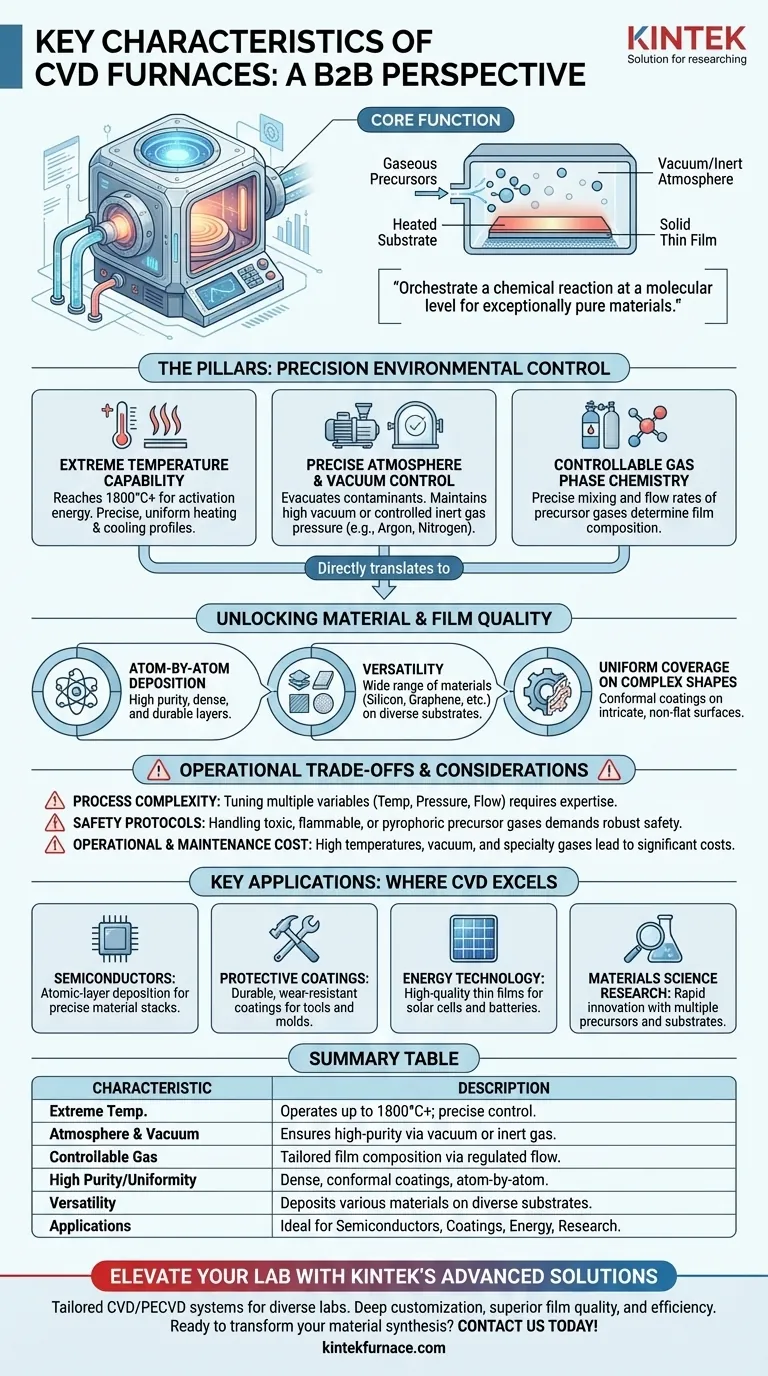

CVDの柱:精密な環境制御

あらゆるCVDプロセスの有効性は、炉が高度に安定した予測可能な環境を作成し維持する能力にかかっています。この制御は、膜の品質と再現性が構築される基盤です。

極端な温度能力

CVD炉は、しばしば1800°C以上に達する非常に高温で動作するように設計されています。この熱は、基板表面で化学反応が発生するために必要な活性化エネルギーを提供します。

重要なことに、これは精密な温度制御と均一な加熱分布と組み合わされています。高度なシステムは、プログラマブルなプロファイルを使用して、基板が正確な速度で加熱および冷却されることを保証します。これは、膜の応力管理と所望の結晶構造の達成に不可欠です。

精密な雰囲気および真空制御

CVDは、基本的に真空成膜法です。反応を妨げる可能性のある酸素や水蒸気などの汚染物質を除去するために、まずプロセスチャンバーが排気されます。

その後、システムはこの真空を維持するか、特定の不活性ガス(アルゴンや窒素など)を制御された低圧で導入します。この雰囲気の制御は、純粋で高品質な膜を堆積させるために不可欠です。

制御可能な気相化学

この炉には、洗練されたガス供給システムが組み込まれています。これにより、1つまたは複数の前駆体ガスをチャンバー内に正確に混合および導入することができます。

これらのガスの流量と組成を制御することで、オペレーターは成膜プロセスの化学に直接的に指示を出すことができ、堆積される膜の最終的な組成と特性を決定します。

材料と膜の品質を解き放つ

精密な環境制御は、優れた特性を持つ材料を作成し、それを多様な方法で適用する能力に直接つながります。

高純度を実現する原子単位での堆積

このプロセスは分子ごとに膜を構築するため、結果として得られる層は非常に緻密で純粋かつ耐久性があります。この原子レベルの制御こそがCVDを際立たせ、半導体製造のような高性能アプリケーションに不可欠なものにしています。

材料と基板の多様性

単一のCVDシステムで、シリコン、窒化シリコン、グラフェン、様々な硬質コーティングなど、幅広い材料を堆積させることが可能です。これは、前駆体ガスを変更するだけで実現できます。

さらに、プロセスの気体性質により、プロセス温度に耐えられるほぼあらゆる材料の基板に使用できます。

複雑な形状への均一な被覆

見通し線成膜法とは異なり、CVDプロセスにおける前駆体ガスは、複雑な三次元形状の周囲や内部に流れ込むことができます。これにより、複雑な表面や非平面な表面でも、非常にコンフォーマルで均一なコーティングが得られます。

運用上のトレードオフを理解する

CVD技術は強力ですが、成功裏に運用するためには管理しなければならない固有の複雑さと考慮事項が伴います。

プロセスの複雑さとパラメータ調整

温度、圧力、ガス流量、タイミングといった多数の変数が、複雑なプロセスウィンドウを作り出します。最適化された結果を得るには、各特定のアプリケーションに対してパラメータを微調整するための専門知識と、慎重で体系的な実験が必要です。

前駆体およびガス取り扱いの安全性

CVDで使用される多くの前駆体ガスは、毒性、可燃性、または自然発火性(空気中で自然発火する)です。安全で信頼性の高い運用には、堅牢な安全プロトコル、漏れ検出システム、および適切な取り扱い手順が必要です。

運用とメンテナンスのコスト

高温、真空システム、および精製された特殊ガスの使用は、多大な運用コストに寄与します。装置の複雑さも、信頼性と稼働時間を確保するために厳密な予防保守スケジュールを必要とします。

主な用途:CVDが優れている分野

CVD炉の独自の特性は、いくつかのハイテク産業において不可欠なものとなっています。

- 最先端の半導体製造に主に焦点を当てている場合: シリコンなどの材料の原子層堆積に関する精密な制御が最も重要な機能です。

- 耐久性のある保護コーティングの開発に主に焦点を当てている場合: 複雑な工具や金型を硬質で耐摩耗性の材料で均一にコーティングする炉の能力が、その主要な利点です。

- エネルギー技術に主に焦点を当てている場合: 高品質の薄膜太陽電池や次世代バッテリー用コンポーネントを製造する能力は、CVDの材料純度と成膜制御に依存しています。

- 材料科学研究に主に焦点を当てている場合: 複数の前駆体ガスと基板を使用できる柔軟性により、迅速なイノベーションと新しい材料の発見が可能になります。

これらの核となる特性を理解することで、CVD技術を単なるツールとしてではなく、高度な材料創造への扉として活用することができます。

概要表:

| 特性 | 説明 |

|---|---|

| 極端な温度能力 | 最大1800℃以上で動作し、均一な加熱と冷却のための精密な制御が可能。 |

| 精密な雰囲気および真空制御 | 高純度な膜堆積を確実にするため、真空または不活性ガスを維持。 |

| 制御可能な気相化学 | 調整された膜組成のために、制御された流量で前駆体ガスを使用。 |

| 高純度と均一性 | 複雑な形状にも緻密でコンフォーマルなコーティングを原子単位で堆積可能。 |

| 汎用性 | 様々な材料(例:シリコン、グラフェン)を多様な基板に堆積。 |

| 用途 | 半導体、保護コーティング、エネルギー技術、材料研究に理想的。 |

KINTEKの高度なCVD炉ソリューションで、研究室の能力を高めましょう! 優れた研究開発と社内製造を活かし、CVD/PECVDシステムを含む高温炉を多様な研究室向けに提供しています。当社の深いカスタマイズにより、お客様独自の実験ニーズに精密に適合させ、優れた薄膜品質と効率性を提供します。材料合成を変革する準備はできていますか? 今すぐお問い合わせください。当社の専門知識がお客様のイノベーションをどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置