高真空炉は、大気汚染を防ぐことが非常に重要な、高度な熱処理プロセスに使用されます。主な用途は、先進材料の熱処理、ろう付け、および焼結です。これらのプロセスは、材料の純度と性能が不可欠な航空宇宙、医療機器製造、エレクトロニクスなどのハイリスク産業において不可欠です。

高真空炉の根本的な価値は、材料を加熱する能力だけでなく、化学的に不活性な環境を作り出す力にあります。酸素や窒素などの反応性ガスを除去することで、従来の雰囲気では不可能だった優れた強度、純度、構造的完全性などの特性を達成するために、デリケートな材料を処理することが可能になります。

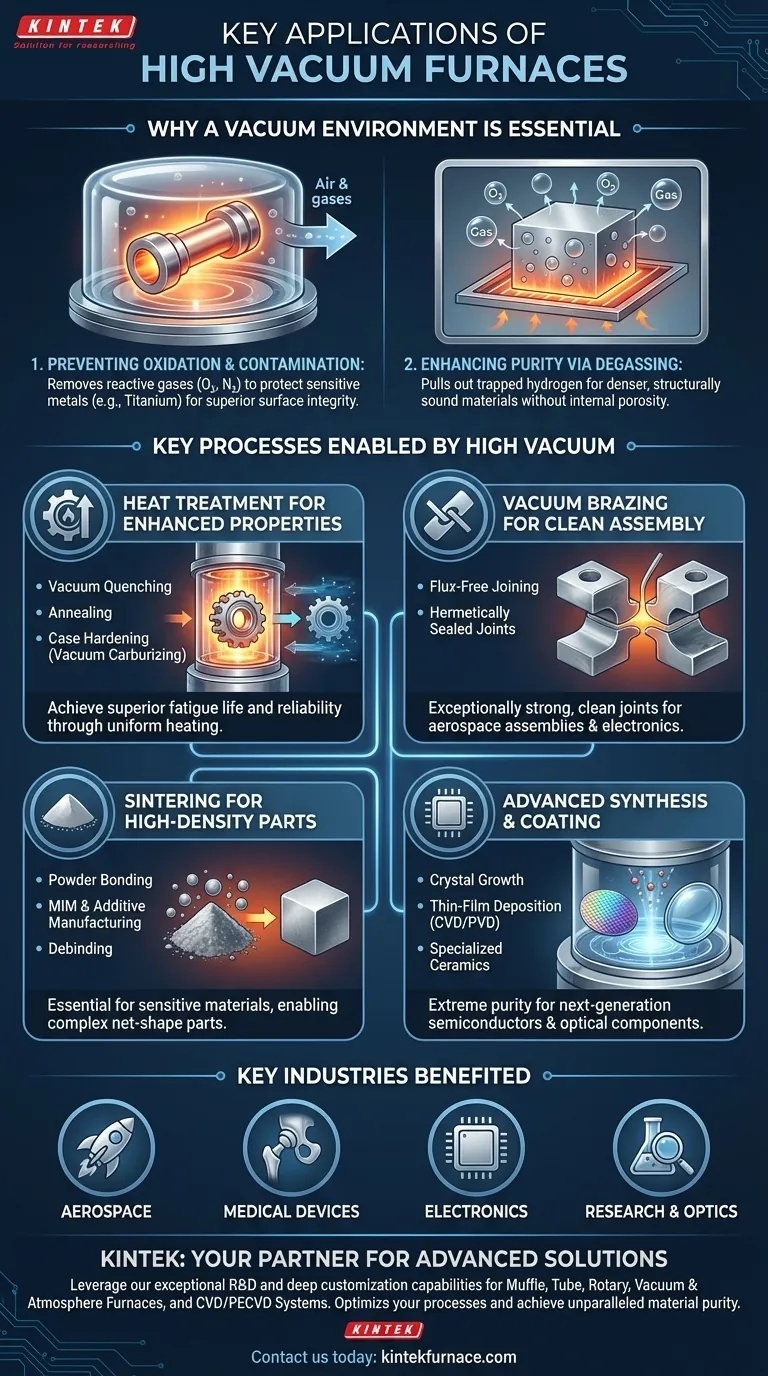

核心原理:なぜ真空環境が不可欠なのか

真空炉の使用は、高温下で材料の化学的性質と微細構造を制御する必要性によって推進されます。真空は単なる空っぽの空間ではありません。それは高度に制御された環境なのです。

酸化と汚染の防止

高温になると、ほとんどの金属や合金は大気中の酸素や窒素と激しく反応します。これは酸化(スケール形成)を引き起こし、不要な窒化物を形成することがあり、材料の機械的特性と表面仕上げを劣化させます。

高真空炉はこれらの反応性ガスを排出し、「クリーンな」環境を作り出します。これは、空気中で加熱すると破損する可能性のあるチタン、モリブデン、タングステンなどの反応性金属を処理するために不可欠です。

脱ガスによる材料純度の向上

多くの材料には、初期製造段階からトラップされたガスや溶解したガス(水素など)が含まれています。加熱されると、これらのガスが内部に多孔性を生み出し、強度の低下や早期破損につながる可能性があります。

真空炉は、加熱中に材料からこれらのトラップされたガスを排気します。これは脱ガスとして知られるプロセスです。これにより、より高密度で純粋、かつ構造的に健全な最終部品が得られます。

優れた表面完全性の実現

真空環境は酸化を防ぐため、部品は炉から取り出されたときに明るくきれいな表面を持っています。これにより、スケールを除去するための後処理の洗浄や機械加工が不要になり、時間を節約し、部品の正確な寸法を維持できます。

高真空によって可能になる主要なプロセス

真空炉の制御された環境は、そうでなければ実行が困難または不可能な、いくつかの高性能製造プロセスを可能にします。

機械的特性向上のための熱処理

熱処理は、硬度、強度、延性などの望ましい特性を達成するために、材料の微細構造を変化させます。

真空焼入れ(急速冷却)、アニーリング(応力除去)、浸炭焼入れ(真空浸炭)などのプロセスは、均一な加熱を保証し、表面劣化を防ぐために真空中で行われ、優れた疲労寿命と信頼性を持つ部品を生み出します。

真空ろう付けによる接合と組み立て

真空ろう付けは、母材よりも低い温度で溶融する充填金属を使用して、2つ以上の部品を接合するために使用されるプロセスです。

これを真空中で行うことで、腐食性フラックスが不要になります。その結果、非常に強力でクリーン、かつ密閉された接合部が得られ、タービンブレードやデリケートな電子部品などの複雑な航空宇宙アセンブリにとって不可欠です。

焼結による高密度部品の成形

焼結は、圧縮された粉末材料を融点よりわずかに低い温度で加熱し、粒子を結合させて固体で緻密な物体を形成するプロセスです。

酸素に非常に敏感な材料を焼結するには、真空を使用することが不可欠です。また、金属射出成形(MIM)や積層造形において、脱バインダー(ポリマーバインダーの除去)と焼結が行われ、最終的な高密度金属部品を作成する上で重要なステップでもあります。

先進材料の合成とコーティング

高真空環境の極めて高い純度は、次世代材料の製造に必要不可欠です。

これには、半導体および光学産業向けの結晶成長、エレクトロニクスおよび耐摩耗性コーティング向けの薄膜堆積(CVD/PVD)、材料科学研究向けの特殊セラミックスおよび複合材料の合成が含まれます。

トレードオフの理解

強力である一方で、高真空炉はすべての作業に適したツールではありません。その利点には、特定の運用上の考慮事項が伴います。

高い初期費用と複雑さ

真空炉は、従来の雰囲気炉よりも購入および運用コストが高くなります。システムには真空ポンプ、洗練された制御装置、およびより堅牢なチャンバー構造が必要であり、これらすべてが初期投資とメンテナンス費用を増加させます。

処理時間の遅さ

深い真空を達成するのに時間はかかります。チャンバーを目標圧力まで排気するのにかかる時間(排気時間)が総処理サイクルに加算されます。大量生産で低スペックの部品の場合、これは高速な雰囲気炉と比較して大きなボトルネックになる可能性があります。

万能なソリューションではない

反応性のない鋼材を扱う多くの一般的な熱処理用途では、制御された雰囲気(例:窒素またはアルゴン)炉の方が費用対効果が高いことがよくあります。わずかな表面酸化が許容されるか、簡単に除去できる場合、高真空システムの費用と複雑さは不要かもしれません。

目標に合った適切な選択

高真空炉を使用するという決定は、部品の最終使用要件によって決まるべきです。

- 機械的強度と疲労寿命が主な焦点の場合(例:航空宇宙部品):材料の完全性を保証し、隠れた欠陥を防ぐために、重要な熱処理(アニーリング、焼入れ)とろう付けに真空を使用します。

- 純度と生体適合性が主な焦点の場合(例:医療用インプラント):材料に汚染物質がなく、きれいで傷のない表面であることを保証するために、焼結と脱ガスに真空を使用します。

- 高度な電子または光学特性が主な焦点の場合(例:半導体):必要な原子レベルの純度と構造を持つ材料を作成するために、結晶成長、アニーリング、薄膜堆積に真空を使用します。

- 粉末から複雑なニアネットシェイプ部品を作成することが主な焦点の場合(例:3Dプリンティング):材料を損なうことなく完全な密度と優れた機械的特性を達成するために、脱バインダーおよび焼結サイクルに真空を使用します。

最終的に、高真空炉を選択することは、他のどの環境でも根本的に不可能な材料特性を達成するための投資です。

要約表:

| 用途 | 主なプロセス | 恩恵を受ける産業 |

|---|---|---|

| 熱処理 | 真空焼入れ、アニーリング、浸炭焼入れ | 航空宇宙、医療機器、エレクトロニクス |

| ろう付け | フラックスフリーの充填金属接合 | 航空宇宙、エレクトロニクス |

| 焼結 | 粉末結合、脱バインダー、MIM | 積層造形、医療用インプラント |

| 材料合成 | 結晶成長、薄膜堆積 | 半導体、光学、研究 |

高真空炉で比類のない材料の純度と性能を達成する準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様のニーズに合わせた高度なソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験要件を正確に満たす強力なディープカスタマイズ機能によって支えられています。航空宇宙、医療機器製造、エレクトロニクス分野のいずれであっても、熱処理、ろう付け、焼結などのプロセスを最適化するお手伝いができます。今すぐお問い合わせください。当社の高真空炉がお客様のラボの効率と結果をどのように向上させられるかご相談ください!

ビジュアルガイド