簡単に言えば、真空管炉は、空気やその他の反応性ガスを含まない、極めて純粋で制御された環境を必要とする高温プロセスに使用されます。その主な用途は、高度な材料加工、化学合成、基礎研究、高純度サンプル調製の4つの主要なカテゴリに分類されます。

真空管炉の核となる価値は、化学的に非反応性の環境を作り出す能力にあります。空気を除去することで、酸化や汚染を防ぎ、高感度材料の精密な熱処理や、通常の雰囲気条件下では不可能な新しい化合物の合成を可能にします。

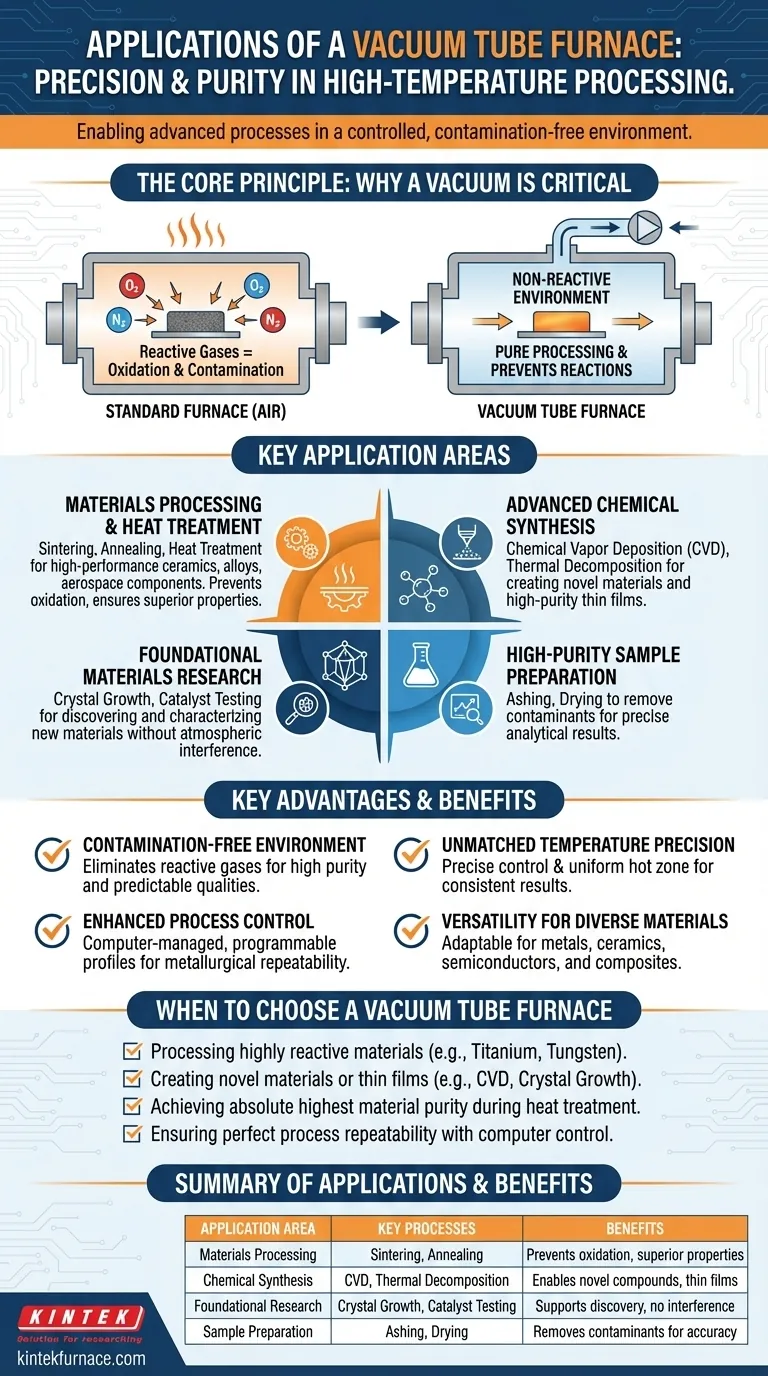

核となる原理:なぜ真空が重要なのか

標準的な炉は、およそ78%の窒素と21%の酸素からなる空気の存在下で材料を加熱します。高温では、これらのガスはサンプルと積極的に反応する可能性があります。

不要な化学反応の防止

真空の主な機能は、反応性ガスを除去することです。これにより、処理される材料の品質と純度を低下させる可能性のある酸化、窒化、その他の不要な化学変化を防ぎます。

このため、この炉は、空気中で加熱すると劣化する可能性のある高反応性または難溶性金属、例えばタングステン、モリブデン、チタンなどの作業に不可欠です。

究極の純度の達成

真空を作り出すことで、高純度の処理環境が確立されます。これにより、最終材料の特性が意図されたプロセスの直接的な結果であり、雰囲気からの汚染の副産物ではないことが保証されます。

主要な応用分野の詳細

真空管炉によって作り出される独自の環境は、いくつかの科学および産業分野で不可欠なものとなっています。

材料加工と熱処理

これは最も一般的な用途の1つです。焼結(粉末を固形塊に融合させる)、アニーリング(材料の微細構造を変化させて加工しやすくする)、および一般的な熱処理などのプロセスは、優れた材料特性を実現するために真空中で行われます。

これは、高性能セラミックス、金属合金、および半導体や航空宇宙産業向けの部品の製造において特に重要です。

高度な化学合成

これらの炉は、新しい材料の作成に不可欠です。化学気相成長(CVD)では、前駆体ガスが加熱された管内に導入され、そこで反応して高純度の薄膜が基板上に堆積されます。

熱分解などの他のプロセスは、制御された熱と真空を使用して化合物を構成元素に分解したり、新しい化合物を合成したりします。

基礎材料研究

研究開発の現場では、真空管炉は新しい材料の発見と特性評価のための主力ツールです。これらは、完全な単結晶を形成するために精密な温度制御と純粋な環境が必要な結晶成長に使用されます。

また、大気ガスからの干渉なしに高温で触媒などの材料の性能をテストするためにも使用されます。

高純度サンプル調製

多くの高度な分析技術では、サンプルは完璧にきれいである必要があります。真空管炉は、汚染物質を導入することなく、有機化合物や水分を除去するためにサンプルの灰化または乾燥に使用できます。

これにより、その後の分析がサンプル自体の真の性質を反映していることが保証されます。

主な利点の理解

真空管炉を使用する決定は、他の炉では提供できないプロセス制御の必要性によって推進されます。

汚染のない環境

真空は酸素やその他の反応性ガスを除去します。これは単一で最も重要な利点であり、材料が高純度で安定した予測可能な品質で炉から出てくることを保証します。

比類のない温度精度と均一性

最新の真空管炉は、非常に精密な温度制御と管の長さに沿った均一なホットゾーンを提供します。これにより、サンプル全体が同じ熱条件を経験し、一貫した再現性のある結果が得られます。

強化されたプロセス制御

プロセスはコンピューターによって管理され、複雑な加熱、保持、冷却プロファイルを自動的に実行できます。プロセスをプログラムするこの能力は、単一の研究実験であれ、スケールアップされた製造であれ、冶金学的再現性を保証します。

多様な材料への汎用性

同じ炉を、金属、セラミックス、半導体、複合材料など、幅広い材料に使用でき、温度と圧力プロファイルを調整するだけです。

真空管炉を選択すべき場合

真空管炉があなたの目的に合った適切なツールであるかどうかを判断するには、このガイドを使用してください。

- 高反応性材料の処理が主な焦点である場合: チタン、タングステン、または特定の合金などの金属の酸化を防ぐためには、真空炉は不可欠です。

- 新しい材料や薄膜の作成が主な焦点である場合: 制御された環境は、化学気相成長(CVD)や制御された結晶成長などのプロセスに不可欠です。

- 材料の絶対的な最高純度の達成が主な焦点である場合: 高温熱処理中に大気汚染を除去する唯一の方法は真空です。

- 完璧なプロセス再現性の確保が主な焦点である場合: 真空炉のコンピューター制御された温度および雰囲気プロファイルは、比類のない一貫性を提供します。

真空管炉は、材料科学と工学の境界を押し広げるすべての人にとって不可欠なツールです。

要約表:

| 応用分野 | 主要プロセス | 利点 |

|---|---|---|

| 材料加工 | 焼結、アニーリング、熱処理 | 酸化防止、高純度と優れた材料特性の確保 |

| 化学合成 | CVD、熱分解 | 制御された環境下での新規化合物や薄膜の作成を可能にする |

| 基礎研究 | 結晶成長、触媒試験 | 大気干渉なしでの発見と特性評価をサポート |

| サンプル調製 | 灰化、乾燥 | 正確な分析結果を得るために汚染物質を除去する |

精度と純度で材料加工を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様独自の実験要件を満たすための強力な詳細なカスタマイズ機能によって支えられています。研究、製造、サンプル調製のいずれにおいても、当社の炉は汚染のない環境、精密な温度制御、比類のない再現性を提供します。 今すぐお問い合わせください。お客様のラボで優れた結果を達成するお手伝いをいたします!

ビジュアルガイド