要するに、熱処理炉の高度な技術は、優れた材料品質、例外的なプロセスの均一性、および高い運用効率をもたらします。温度と雰囲気に対する精密な制御を活用することにより、これらのシステムは酸化などの一般的な欠陥を防ぎ、均一な材料特性を保証し、プロセスのユーティリティ消費を大幅に削減し、長期的なコスト削減につながります。

根本的な変化は、熱処理を力任せのプロセスから、高度に制御された科学的手法へと移行させることです。高度な炉はオーブンというよりも精密機器として機能し、コンポーネントの最終的な冶金特性と仕上げを直接制御できるようにします。

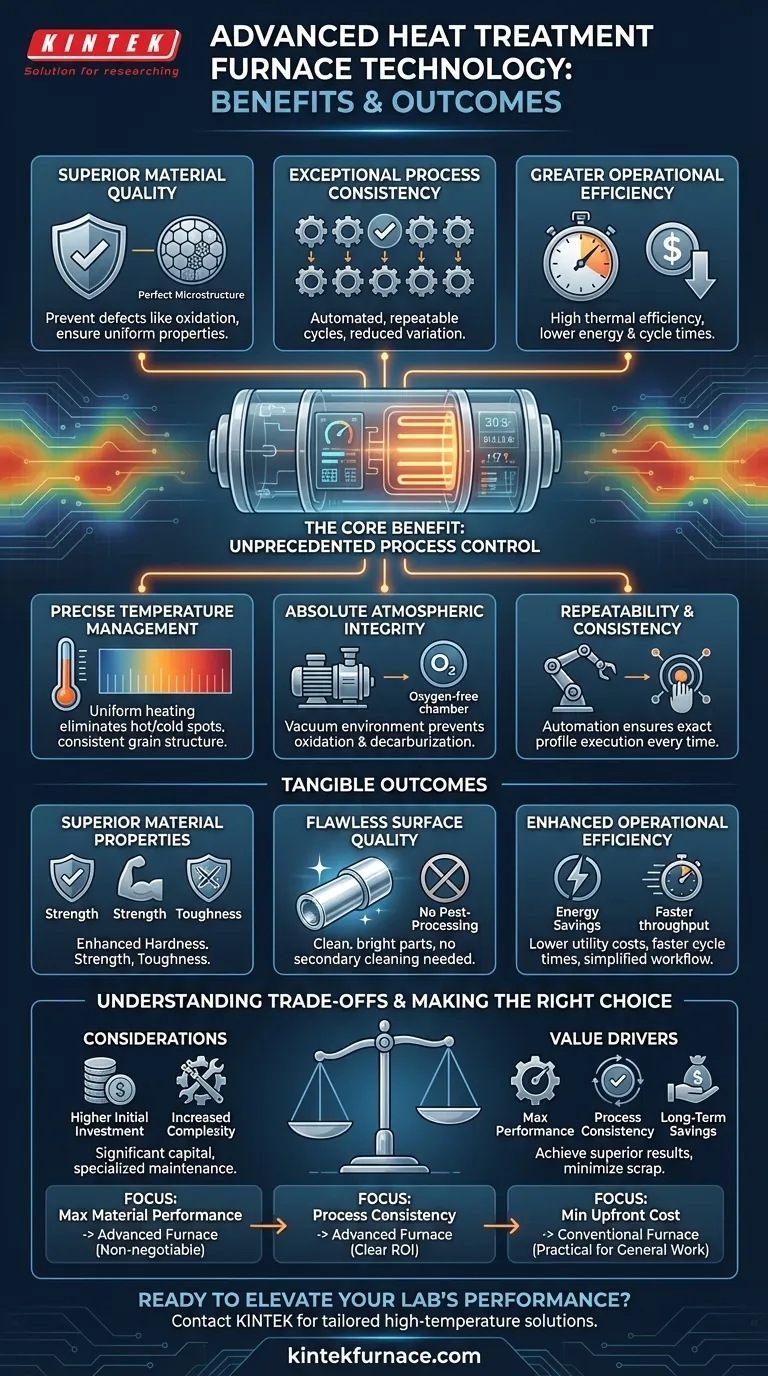

核となる利点:前例のないプロセスコントロール

最新の炉技術の主な利点は、熱処理サイクルのすべての変数を厳密に管理できることです。この制御が、他のすべての利点の基盤となります。

精密な温度管理

高度な炉は、非常に均一な加熱を提供します。ホットスポットとコールドスポットを排除することで、ワークピース全体またはバッチ全体が全く同じ熱プロファイルを受けることを保証します。

この精度は、材料内に一貫性のある均質な結晶粒構造を開発するために不可欠であり、これは予測可能な機械的特性の基礎となります。

絶対的な雰囲気の完全性

多くの高度なシステムは真空炉です。雰囲気を除去することで、高温で負の反応を引き起こす酸素、湿気、その他の要素を排除します。

これにより、従来の炉で頻繁に見られる欠陥である酸化(スケール発生)と脱炭(表面炭素と硬度の損失)が直接的に防止されます。真空環境は洗浄効果もあり、油やその他の表面汚染物質を除去します。

再現性と一貫性

自動化と洗練されたセンサーにより、高度な炉は毎回全く同じ加熱および冷却プロファイルを正確に実行できます。これにより、不変性、つまり1000番目の部品が最初の部品と同じ特性を持つという保証が生まれます。

このレベルの再現性は、厳格な品質基準を持つ産業にとって極めて重要です。なぜなら、部品ごとのばらつきを劇的に減らし、コストのかかる手直しやスクラップの必要性を排除するからです。

制御を具体的な成果に変換する

この新しいレベルのプロセスコントロールは、製品と運用の両方で明確かつ測定可能な改善をもたらします。

優れた材料特性

精密な熱サイクルと制御された雰囲気により、理想的なミクロ構造を達成できます。これは、硬度、強度、靭性などの重要な機械的特性を直接向上させます。

特殊なコンポーネントの場合、この制御は特定の合金の磁気特性など、非機械的特性さえも改善できます。

完璧な表面品質

真空炉は酸化を防ぐため、部品は清浄で光沢のある状態でサイクルから出てきます。これにより、サンドブラスト、研削、または化学洗浄などの二次的な後処理工程が不要になることがよくあります。

結果として、総処理コストが低く抑えられた、より優れた最終製品が得られます。

向上した運用効率

最新の炉は高い熱効率を持つように設計されており、温度に到達し維持するために消費するエネルギーが少なく、ユーティリティコストが削減されます。

さらに、急速冷却システムなどの機能はサイクルタイムを短縮し、スループットを増加させることができます。サイクル内で部品の脱ガスと脱脂を行う機能も、全体の製造ワークフローを簡素化します。

トレードオフの理解

メリットは大きいですが、高度な技術の採用には、その影響を客観的に評価する必要があります。

高い初期投資

特に大規模な真空システムのような高度な炉は、よりシンプルな雰囲気炉と比較してかなりの設備投資となります。このコストは、真空を管理するために必要な精度、センサー、堅牢な構造に対するものです。

複雑性の増大とメンテナンス

これらは単なる「設定して忘れる」機械ではありません。これらは真空ポンプ、洗練された制御システム、および操作に専門知識と厳格な予防保全スケジュールを必要とするデリケートな計装を伴います。

万能な解決策ではない

非重要で低炭素鋼部品の単純な焼鈍や応力除去の場合、真空炉の精度は不必要かもしれません。要求される優れた表面仕上げや厳密に制御された機械的特性がない場合、コストと複雑さが正当化されない可能性があります。

目的に合った正しい選択をする

投資の決定は、特定の製造および品質要件によって推進されるべきです。

- 主な焦点が最大限の材料性能と品質である場合: 高度な炉が提供する精密な制御は、優れて一貫した冶金特性を達成するために不可欠です。

- 主な焦点がプロセスの均一性と手直しの削減である場合: 自動化された高度な炉の再現性は、スクラップを最小限に抑え、製品の均一性を保証することで、明確な投資収益率をもたらします。

- 主な焦点が一般的な作業のための初期費用の最小化である場合: 従来型の雰囲気炉は、要求の少ない用途では依然としてより実用的で費用対効果の高い選択肢である可能性があります。

結局のところ、高度な炉技術への投資は、材料科学を正確に制御することで、予測可能で優れた結果を達成することにあります。

要約表:

| メリット | 主な特徴 |

|---|---|

| 優れた材料品質 | 精密な温度制御、均一な加熱、酸化および脱炭の防止 |

| プロセスの均一性 | 自動化、再現性のあるサイクル、部品ごとのばらつきの削減 |

| 運用効率 | 高い熱効率、急速冷却、エネルギー消費とサイクルタイムの削減 |

| 表面品質 | 清浄で光沢のある仕上げ、二次処理の排除 |

高度な炉ソリューションでラボのパフォーマンスを向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究所に、お客様のニーズに合わせて調整された高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深層カスタマイズ機能によって裏打ちされており、お客様固有の実験要件を正確に満たします。優れた材料品質、一貫性、効率を達成するために、当社がどのようにお手伝いできるかについて、今すぐお問い合わせください!

ビジュアルガイド