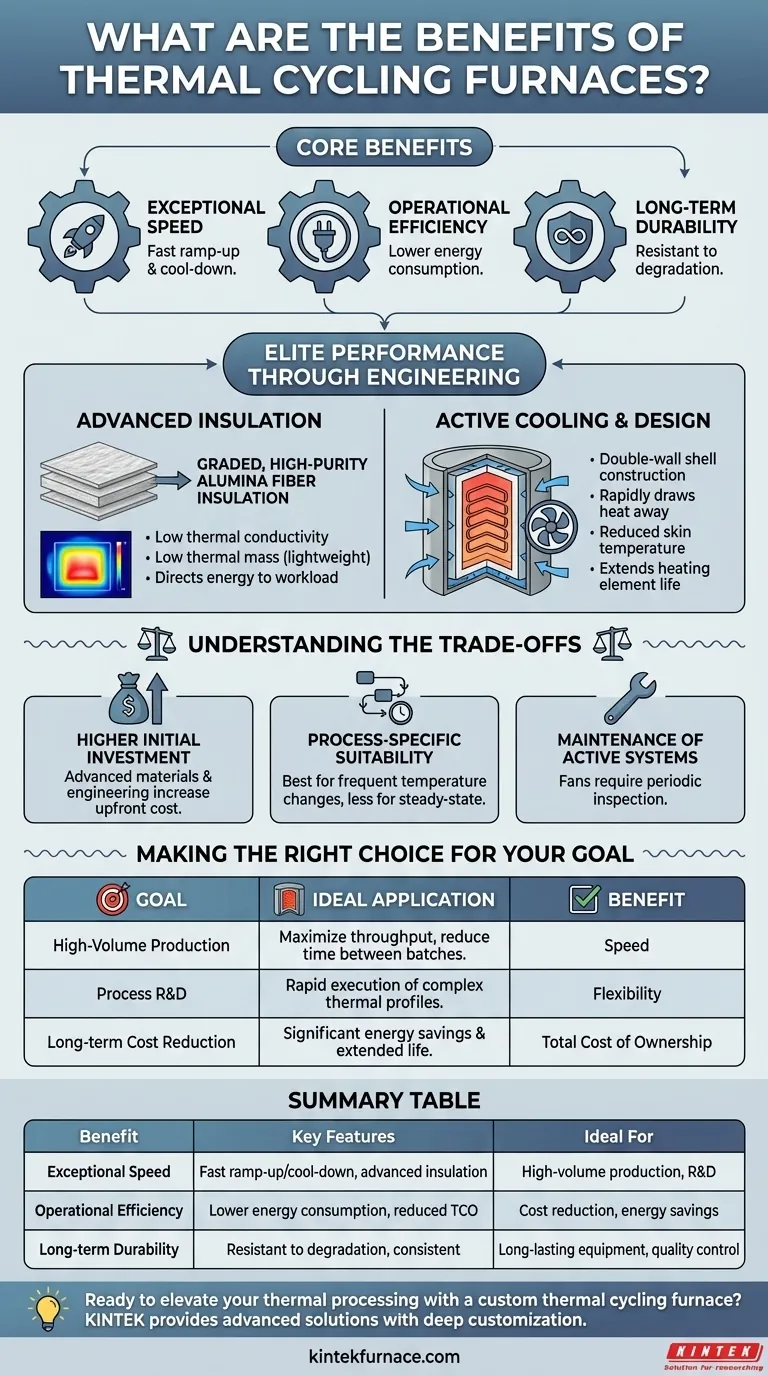

本質的に、熱サイクル炉は優れたスピード、運転効率、長期的な耐久性という3つの主な利点を提供します。これらは、高度で軽量な断熱材と洗練された冷却システムを組み合わせることにより達成され、従来の炉の設計と比較して、極めて速い昇温・降温時間を可能にします。

熱サイクル炉の主な利点は、単なるスピードではありません。それは、迅速な処理能力と、より低いエネルギー消費および高い機器寿命の統合であり、生産スループットと総所有コストの両方に大きな影響を与えます。

熱サイクル炉がいかにしてエリートな性能を達成するか

これらの炉の独自の利点は、その特殊なエンジニアリングと材料の選択に直接由来します。各コンポーネントは、熱慣性を最小限に抑え、制御を最大化するように設計されています。

高度な断熱材の中心的役割

熱サイクル炉の性能は、その断熱材パッケージから始まります。これらの炉は、グレーデッド(段階的)な高純度アルミナ繊維断熱材を使用しています。

この材料は、低い熱伝導率と低い熱質量(軽量)という2つの重要な特性のために選ばれています。低い伝導率は熱の漏れを防ぎ、低い質量は炉壁自体を加熱するために無駄になるエネルギーが非常に少ないことを意味します。その結果、ほぼすべてのエネルギーがワークロードに送られ、迅速な温度変化が可能になります。

耐久性と一貫性のための設計

アルミナ繊維断熱材は、時間経過によるホットスポットや劣化に対しても高い耐性があります。これにより、炉はサイクルごとに一貫した均一な加熱プロファイルを提供することが保証され、これはプロセスの再現性と品質管理にとって極めて重要です。

能動冷却と構造設計

急速な加熱は方程式の半分に過ぎません。速いサイクリングを達成するためには、炉は速く冷える必要もあります。これらの炉は、二重壁のシェル構造を備えており、能動的なファン冷却を可能にします。

この設計は、内壁と外壁の間に空気を強制的に送り込み、炉室から熱を急速に奪います。これにより、急速な冷却が可能になるだけでなく、外壁の表面温度を低く保つことができ、オペレーターの安全性を向上させ、過熱を防ぐことで内部発熱体の寿命を延ばします。

トレードオフの理解

非常に効果的である一方で、熱サイクル炉は特殊なツールです。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

高い初期投資

高純度ファイバー断熱材や二重壁構造などの高度な材料とエンジニアリングにより、標準的な単層レンガやファイバー炉と比較して、初期購入価格が高くなることがよくあります。

プロセス固有の適合性

主な利点はスピードです。もしあなたのプロセスが、めったにサイクルしない非常に長時間の定常温度保持を伴う場合、急速サイクリングの利点はそれほど重要ではないかもしれません。これらの炉は、頻繁な温度変化を必要とするアプリケーションで最大の価値を発揮します。

能動システムのメンテナンス

冷却ファンの搭載は、能動的な機械システムを導入します。あらゆるそのようなコンポーネントと同様に、これらのファンは信頼性の高い動作を保証するために定期的な点検とメンテナンスが必要であり、単純な受動冷却炉にはないステップが加わります。

あなたの目標に合った適切な選択をする

炉の選択は、その能力を主な運用目標と一致させる必要があります。

- もしあなたの主な焦点が高い生産量の場合: 熱サイクル炉は、バッチ間の時間を劇的に短縮することでスループットを最大化するのに理想的です。

- もしあなたの主な焦点がプロセスの研究開発の場合: 複雑な多段階の熱プロファイルを迅速に実行できる能力により、これらの炉は試験および材料科学にとって非常に柔軟性があります。

- もしあなたの主な焦点が長期的なコスト削減の場合: サイクルごとの大幅なエネルギー節約と部品寿命の延長により、初期投資を正当化するより低い総所有コストを実現できます。

最終的に、熱サイクル炉を選択することは、熱処理操作のスピード、効率、および制御を向上させるための戦略的な決定です。

概要表:

| 利点 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 優れたスピード | 速い昇温・降温時間、高度な断熱材 | 大量生産、R&D |

| 運転効率 | 低いエネルギー消費、低い総所有コスト | コスト削減、省エネ |

| 長期的な耐久性 | 劣化への耐性、一貫した性能 | 長寿命機器、品質管理 |

カスタムの熱サイクル炉で熱処理プロセスを向上させる準備はできましたか?

KINTEKでは、優れたR&Dと社内製造を活用し、多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品ラインナップは、お客様固有の実験要件に正確に対応するための強力な深いカスタマイズ機能によって補完されています。

今すぐお問い合わせいただき、当社のテーラーメイドソリューションがどのようにスピード、効率、耐久性を向上させられるかについてご相談ください。一緒に皆様の運用を最適化しましょう!

ビジュアルガイド

関連製品

- 研究用石英管状炉 RTP加熱管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 底部昇降式ラボ用マッフル炉

- 真空シール連続作業回転式管状炉 回転式管状炉