要するに、真空加熱中の脱ガス効果は、材料の機械的特性を直接向上させる重要な冶金学的利点です。このプロセスは、閉じ込められたガスを除去することにより、強度、耐摩耗性、焼き付き防止性能、疲労強度を高め、完成した部品の耐用年数を大幅に延長します。

利点のリストは明確ですが、根本的な疑問は、微量のガスを除去することがどのようにして金属の性能をこれほど劇的に向上させるのかということです。答えは、原子レベルで脆化と弱さの内部原因を排除し、よりクリーンで構造的に健全な材料を作り出すことにあります。

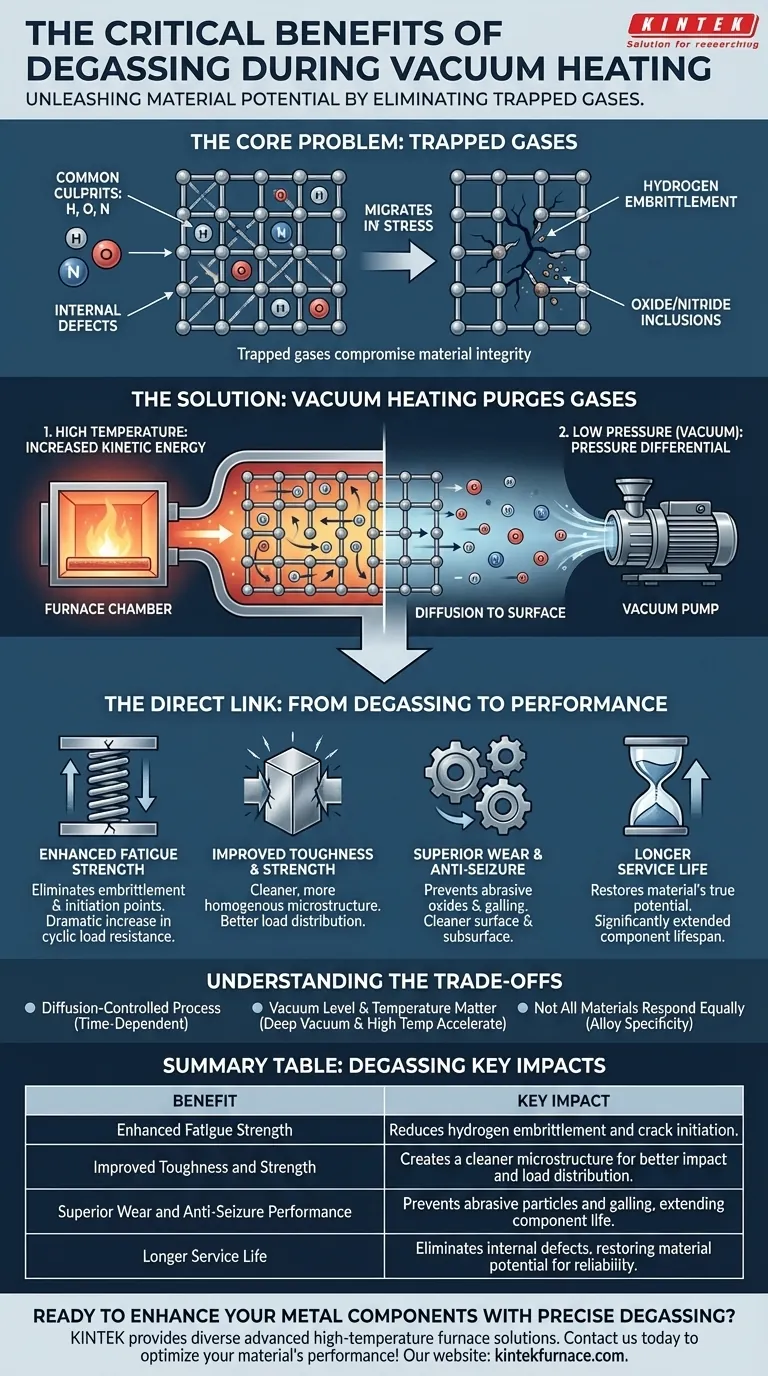

核心的な問題:金属に閉じ込められたガス

部品が炉に入る前でさえ、原材料には溶存ガスが含まれています。これらは、初期の溶解、鋳造、成形プロセスで避けられない副産物です。

一般的な原因:H、O、N

鋼やその他の合金に溶け込んでいる懸念される主なガスは、水素(H)、酸素(O)、窒素(N)です。

水素は最も陰湿で、その微小な原子は金属の結晶構造を容易に拡散できるためです。酸素と窒素は、金属や他の元素と結合して内部の不純物を形成する傾向があります。

閉じ込められたガスが金属を弱める仕組み

これらの溶存ガスは無害ではありません。それらは材料の完全性を損なう内部欠陥です。

最も重要な問題は水素脆性です。応力がかかると、水素原子は微小な亀裂の先端など、高張力領域に移動し、内部圧力を蓄積します。これにより、金属の延性が著しく低下し、脆くなり、期待される強度よりもはるかに低いレベルで突然、壊滅的な破壊を起こしやすくなります。

酸素と窒素は、酸化物や窒化物のような硬く脆い粒子を形成します。これらは内部の応力集中源として機能し、疲労亀裂が発生し成長するための完璧な開始点を提供します。

真空加熱が閉じ込められたガスをパージする方法

真空熱処理は、拡散プロセスを通じてこれらの有害なガスを材料から強制的に排出するための理想的な環境を作り出します。このプロセスは2つの重要な原理に基づいています。

高温の役割

材料を加熱することにより、閉じ込められたガス原子はより多くの運動エネルギーを得ます。このエネルギーの増加により、金属の固体結晶格子内でガスがより自由に移動、つまり拡散できるようになります。

低圧(真空)の役割

真空ポンプが炉から大気を取り除き、大きな圧力差を生み出します。金属内部の水素、酸素、窒素の分圧が、周囲のチャンバーの圧力よりも突然はるかに高くなります。この勾配に駆られて、新しく移動可能になったガス原子は、部品の内部から表面に拡散し、そこで真空システムによって引き離されます。

直接的なつながり:脱ガスから性能へ

これらの内部の破壊原因を取り除くことで、材料固有の特性が輝きを放ちます。この改善は加算的なものではなく、材料の真の可能性の回復です。

疲労強度の向上

水素を除去することで、脆化の主な原因が排除されます。酸化物や窒化物の介在物を取り除くことで、疲労亀裂の内部開始点が除去されます。その結果、材料が繰返し荷重に耐える能力が劇的に向上します。

靭性と強度の向上

脆い粒子から解放された、よりクリーンで均質な微細構造は、本質的により靭性が高く、強度があります。衝撃や荷重からのエネルギーは、欠陥に集中するのではなく、金属構造全体により均等に分散されます。

優れた耐摩耗性と焼き付き防止性能

ガスの除去は、よりクリーンな表面と表面下層をもたらします。これにより、硬い酸化物粒子が剥がれて研磨性の第三体として機能するのを防ぎ、摩耗と高圧接触下での焼き付きに対する材料の耐性の両方を向上させます。

トレードオフの理解

非常に効果的である一方で、脱ガス効果は物理法則に支配されており、即座の特効薬ではありません。

拡散制御プロセスである

脱ガスには時間がかかります。ガスは部品の芯から表面まで移動する必要があります。より厚い部品では、完全な拡散を可能にするために、温度での保持時間が大幅に長くなり、サイクル時間とコストが増加します。

真空度と温度が重要

より深い真空とより高い温度は、脱ガスプロセスを加速します。しかし、実際的な限界があります。温度は特定の合金の熱処理に適している必要があり、極めて高い真空を達成することは、急速にリターンの低下と高い設備コストを伴います。

すべての材料が同じように反応するわけではない

一部の合金は、製造中にガスを吸収しやすい特性が他の合金よりも高い場合があります。脱ガスサイクルの必要性とパラメータは、特にクリティカルな部品については、特定の材料とその意図された用途に基づいて評価する必要があります。

目標に応じた適切な選択をする

脱ガスのメカニズムを理解することで、特定の工学的成果を達成するために真空熱処理を戦略的に適用できるようになります。

- 疲労寿命が主な焦点である場合(例:ばね、ベアリング、航空宇宙構造物): 水素脆化を軽減するために堅牢な真空サイクルを優先します。これは、高サイクル用途での早期故障の主な原因であるためです。

- 靭性と耐衝撃性が主な焦点である場合(例:高性能工具、ダイ): 脱ガスを利用して、脆性破壊の開始点として機能する酸化物介在物のないクリーンな微細構造を作成します。

- 表面性能の最適化が主な焦点である場合(例:ギア、耐摩耗部品): 脱ガス効果を利用して、クリーンな表面と表面下層を確保し、耐摩耗性を向上させ、焼き付きのリスクを低減します。

脱ガスを意図的な工学ツールとして扱うことにより、単に部品を加熱するという段階を超えて、最大限の性能と信頼性のためにその構造自体を洗練させることができます。

要約表:

| 利点 | 主な影響 |

|---|---|

| 疲労強度の向上 | 水素脆性を低減し、亀裂の発生を防ぎ、繰返し荷重耐性を向上させる |

| 靭性と強度の向上 | よりクリーンな微細構造を作り出し、衝撃や荷重の分散を改善する |

| 優れた耐摩耗性と焼き付き防止性能 | 研磨粒子や焼き付きを防ぎ、部品寿命を延ばす |

| 耐用年数の延長 | 内部欠陥を除去し、材料の潜在能力を信頼性のために回復させる |

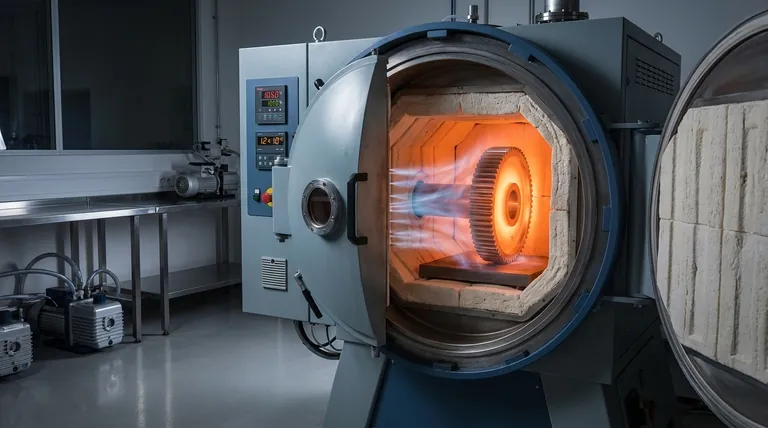

正確な脱ガスで金属部品の性能を向上させる準備はできていますか? 卓越した研究開発と社内製造を活用するKINTEKは、最先端の高温炉ソリューションを備えた多様な研究所を提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、固有の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。当社の真空加熱ソリューションが材料の性能と耐久性を最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド