冷間成形と焼結の核心は、その著しい経済的および生産的な利点から好まれる粉末冶金プロセスです。主な利点は、コストが低いこと、必要な設備が単純であること、処理時間が速いことであり、究極的な材料密度が主要な懸念事項ではない部品の大量生産に非常に適しています。

冷間成形と代替手段(熱間プレスなど)との基本的な選択は、戦略的なトレードオフです。冷間成形と焼結は、最終材料の最大密度と機械的強度を犠牲にする可能性がある一方で、製造効率—速度とコスト—を優先します。

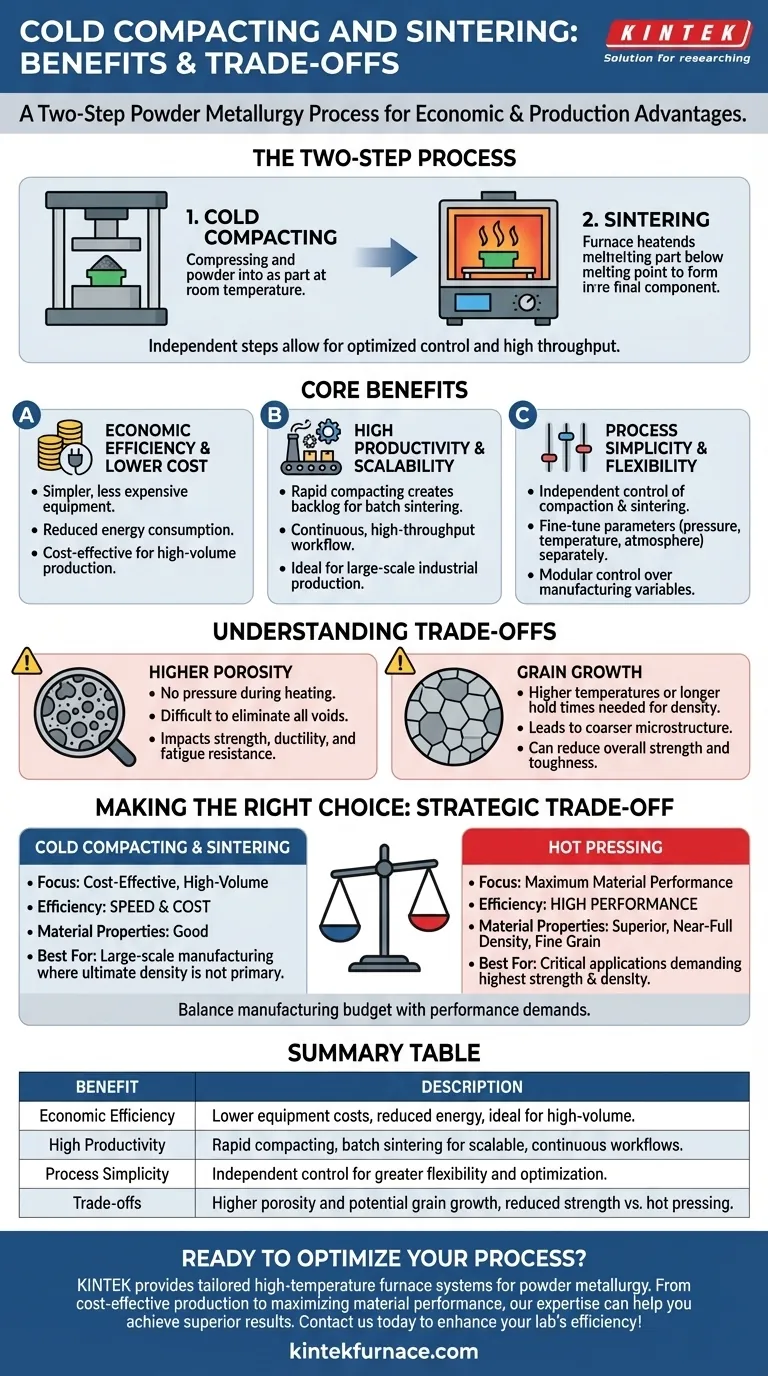

冷間成形と焼結の主な利点

この2段階の方法では、まず室温で金属粉末をプレスして「グリーン」成形体を作り、次に融点以下に加熱(焼結)して粒子を結合させます。これら2つの工程が分離されていることが、主な利点の源泉となっています。

経済的効率とコスト削減

冷間成形に必要な機械は、極度の熱と圧力を同時に加える必要がある熱間プレスに必要な設備よりも、著しく単純で安価です。

この低い設備コストと、加熱されていないプレス段階でのエネルギー消費の削減が相まって、プロセス全体がより費用対効果が高くなり、特に大量生産において顕著です。

高い生産性とスケーラビリティ

最も重要な運用的利点は、成形工程と焼結工程を個別に最適化できることです。

成形は非常に迅速に行うことができ、大量のグリーン部品を準備し、それらを大きなバッチで焼結することができます。この分離により、大量生産に理想的な、連続的で高いスループットのワークフローが可能になり、熱間プレスのような単一部品ごとのサイクルよりも大幅に高速です。

プロセスの単純さと柔軟性

2つの段階を分離することで、プロセス制御が簡素化されます。成形圧力を微調整し、その後、焼結温度と雰囲気を個別に最適化して、所望の最終特性を得ることができます。このモジュール性により、製造変数に対する制御と柔軟性が高まります。

トレードオフの理解:効率対性能

非常に効率的である一方で、冷間成形と焼結には、理解しておくべき重要な内在的な妥協点があります。最終的な材料特性は、同時期の熱と圧力を適用する方法で得られる特性とは異なることがよくあります。

多孔性の課題

冷間成形と焼結によって作られた部品は、熱間プレスによって作られた部品と比較して、通常、残留多孔性が高くなります。

加熱段階で圧力がかからないため、初期の粉末粒子の間の空隙を完全に排除することがより困難になります。この残存する多孔性は、強度、延性、疲労抵抗などの機械的特性に悪影響を与える可能性があります。

粒成長と機械的特性

十分な密度を達成するために、分離された焼結工程では、より高い温度や長い保持時間が必要になることがよくあります。これらの条件は粒成長を引き起こし、より粗い微細構造をもたらす可能性があります。

より粗い粒構造は、材料全体の強度と靭性を低下させる可能性があり、高性能用途にとって重要な考慮事項です。

代替手段を検討すべき場合:熱間プレス

熱間プレスは、主な目標がほぼ完全な密度と微細な結晶構造を達成することである場合に好ましい方法です。これは優れた機械的特性を持つ部品を製造するのに優れていますが、生産性の低下と大幅な運用コスト増を伴います。

目標に応じた適切な選択

冷間成形と焼結を使用するという決定は、コスト、量、性能のバランスを取りながら、特定のプロジェクト要件と一致させる必要があります。

- コスト効率の高い大量生産が主な焦点の場合: 冷間成形と焼結が優れた選択肢であり、比類のない製造効率で良好な材料特性を提供します。

- 最大の材料性能が主な焦点の場合: 可能な限り高い密度と機械的強度を要求される重要な用途では、熱間プレスの高いコストと低いスループットは必要な投資となります。

最終的に、適切なプロセスを選択するかどうかは、製造予算と最終部品の性能要求とのバランスを明確に理解することにかかっています。

要約表:

| 利点 | 説明 |

|---|---|

| 経済的効率 | 設備コストが低く、エネルギー消費が削減され、大量生産に最適。 |

| 高い生産性 | 迅速な成形とバッチ焼結により、スケーラブルで連続的なワークフローが可能になる。 |

| プロセスの単純さ | 成形と焼結の独立した制御により、柔軟性と最適化の度合いが高まる。 |

| トレードオフ | 多孔性が高くなり、粒成長の可能性があるため、熱間プレスと比較して機械的強度が低下する可能性がある。 |

高度な炉ソリューションで製造プロセスを最適化する準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究所にテーラーメイドの高温炉システムを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、強力な深層カスタマイズ機能により、お客様固有の実験ニーズを満たすように設計されています。コスト効率の高い生産に焦点を当てる場合でも、材料性能の最大化に焦点を当てる場合でも、冷間成形と焼結などの粉末冶金プロセスに関する当社の専門知識が、優れた結果を達成するのに役立ちます。当社の専門知識を活用して研究室の効率を高め、イノベーションを推進する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- スパークプラズマ焼結SPS炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉