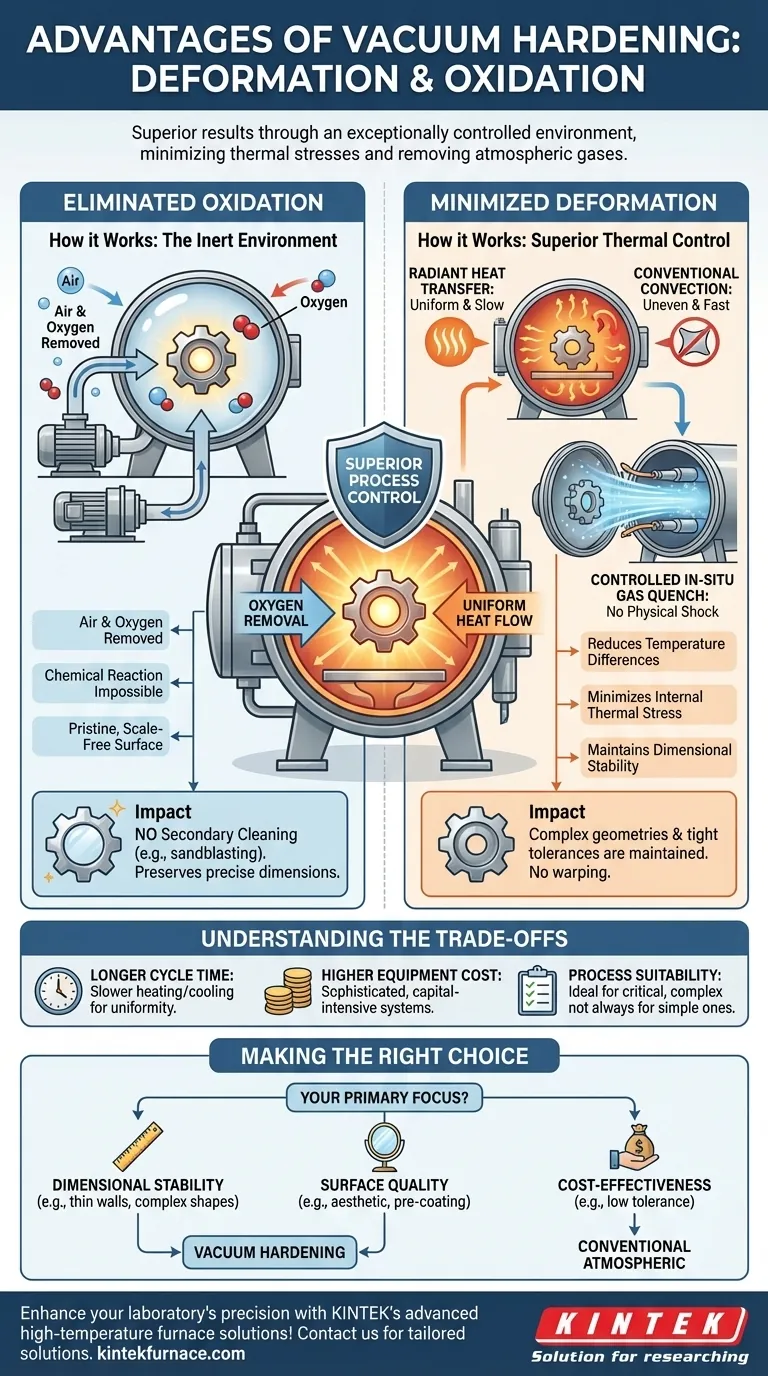

変形と酸化に関して、真空焼き入れは、非常に制御された環境を提供することで優れた結果をもたらします。このプロセスは、大気中のガスを除去することで酸化を事実上排除し、均一でゆっくりとした加熱と冷却を保証することで変形を最小限に抑え、部品の反りを引き起こす内部熱応力を劇的に減少させます。

真空焼き入れの核となる利点は、その基本的な物理学にあります。酸素を除去することで、表面の化学反応(酸化)を防ぎます。放射熱伝達に頼ることで、部品内の温度差を最小限に抑え、これが熱処理中の歪みや反りの主な原因となります。

真空焼き入れが酸化を排除する方法

真空炉で部品を処理する最も明白な利点は、表面の酸化と脱炭を完全に防ぐことです。

不活性環境の原理

真空炉は、強力なポンプを使用して、温度が上昇する前に加熱室から空気、特に酸素を除去することで機能します。

酸化は高温の金属表面と酸素の間の化学反応であるため、酸素を除去することで反応が不可能になります。部品は化学的に不活性な環境で加熱され、保持され、冷却されます。

表面の完全性への影響

この反応の欠如により、部品は炉から明るく、きれいで、スケールのない表面で取り出されます。

この手付かずの仕上げは、サンドブラスト、研削、化学酸洗いなどの二次的なクリーニング作業の必要性をなくし、時間とコストを節約しながら、部品の正確な表面寸法を維持します。

真空焼き入れが変形を最小限に抑える理由

反りや寸法変化などの変形は、熱処理において大きな懸念事項です。真空焼き入れは、優れた熱制御を通じてこのリスクを軽減します。

根本原因:熱応力

ほとんどの変形は熱応力によって引き起こされます。これは、部品の一部が他の部分よりも速く加熱または冷却されるときに発生し、材料を形状から押し出したり引っ張ったりする内部的な力を生み出します。

放射による均一加熱

従来の炉では、熱は主に対流(熱い空気の流れ)によって伝達され、部品の表面や薄い部分が中心部よりもはるかに速く加熱される可能性があります。

真空では、熱は主に熱放射によって伝達されます。この方法は、部品をよりゆっくりと均一に加熱し、表面と中心部の温度差を大幅に減少させます。この均一な加熱は、内部応力の蓄積を最小限に抑えます。

制御された冷却(焼き入れ)

加熱後、焼き入れ(冷却)段階も高度に制御されます。高温の部品を油や水のような液体に入れるのではなく、真空焼き入れでは不活性ガスの高圧噴射がよく使用されます。

重要なことに、部品は現場で(元の位置で)冷却できるため、部品の移動や水没に伴う物理的な衝撃や急速で不均一な温度変化を避けることができます。このゆっくりと制御された焼き入れは、歪みを防ぐための最終段階です。

トレードオフを理解する

真空焼き入れは明確な利点を提供しますが、情報に基づいた決定を下すためには、その運用上の文脈と限界を認識することが不可欠です。

サイクルタイム

変形を最小限に抑える「ゆっくりとした均一な」加熱は、真空炉のサイクルタイムが従来の雰囲気炉よりも一般的に長いことを意味します。これは、大量生産における生産スループットに影響を与える可能性があります。

設備とコスト

真空炉は、高度で設備投資が高額な装置です。真空焼き入れの部品あたりのコストは、従来の炉で処理されるより単純で重要度の低い部品よりも高くなる場合があります。

プロセスの適合性

非常に汎用性がある一方で、真空焼き入れが常に必要であるとは限りません。スケールや変色した表面が許容できる、または容易に除去できる、公差の緩い単純な部品の場合、より安価な大気圧プロセスで十分な場合があります。

アプリケーションに適した選択を行う

正しい熱処理プロセスを選択するには、メソッドの能力を部品の特定の要件に合わせる必要があります。

- 主な焦点が寸法安定性である場合:複雑な形状、厳しい公差、または反りやすい薄壁の部品には、真空焼き入れが優れた選択肢です。

- 主な焦点が表面品質である場合:PVDコーティングや窒化などの後続プロセスのため、または美観上の理由で、手付かずのスケールフリーな仕上げが必要な部品には、真空焼き入れが理想的です。

- 主な焦点が低公差部品の費用対効果である場合:処理後のクリーニングとある程度の歪みが許容できるのであれば、従来の雰囲気熱処理がより経済的な選択肢となる場合があります。

最終的に、プロセスの背後にある原理を理解することで、過剰な設計をせずに、必要な性能を提供する熱処理を指定することができます。

要約表:

| 利点 | 主な効果 |

|---|---|

| 変形の最小化 | 均一な加熱と制御された冷却により、熱応力と反りが軽減されます。 |

| 酸化の排除 | 不活性な真空環境が表面反応を防ぎ、スケールフリーな仕上げを保証します。 |

KINTEKの高度な高温炉ソリューションで研究室の精度を高めましょう!卓越した研究開発と社内製造を活用し、KINTEKはマッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに対応し、優れた熱処理結果を実現します。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様のプロセスをどのように最適化し、特定のアプリケーションに優れた結果をもたらすことができるかをご相談ください!

ビジュアルガイド

関連製品

- セラミックファイバーライナー付き真空熱処理炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空焼結用圧力式真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉