その核となる真空炉の利点は、単一の基本的な機能、すなわち環境の完全な制御に由来します。空気やその他のガスを除去することにより、これらの炉は、望ましくない酸化などの反応を防ぎ、部品の清浄度を確保し、非常に正確で再現性のある熱処理を可能にする、手つかずの化学的に不活性な環境を作り出します。この制御こそが、従来の炉ではしばしば達成不可能な優れた冶金特性をもたらします。

真空炉は、金属を加熱するための単なるツールではありません。それは、完全に制御された環境で材料の特性を操作するための精密機器です。その主な利点は熱ではなく、大気干渉を排除することで、より高い純度、強度、一貫性をもたらします。

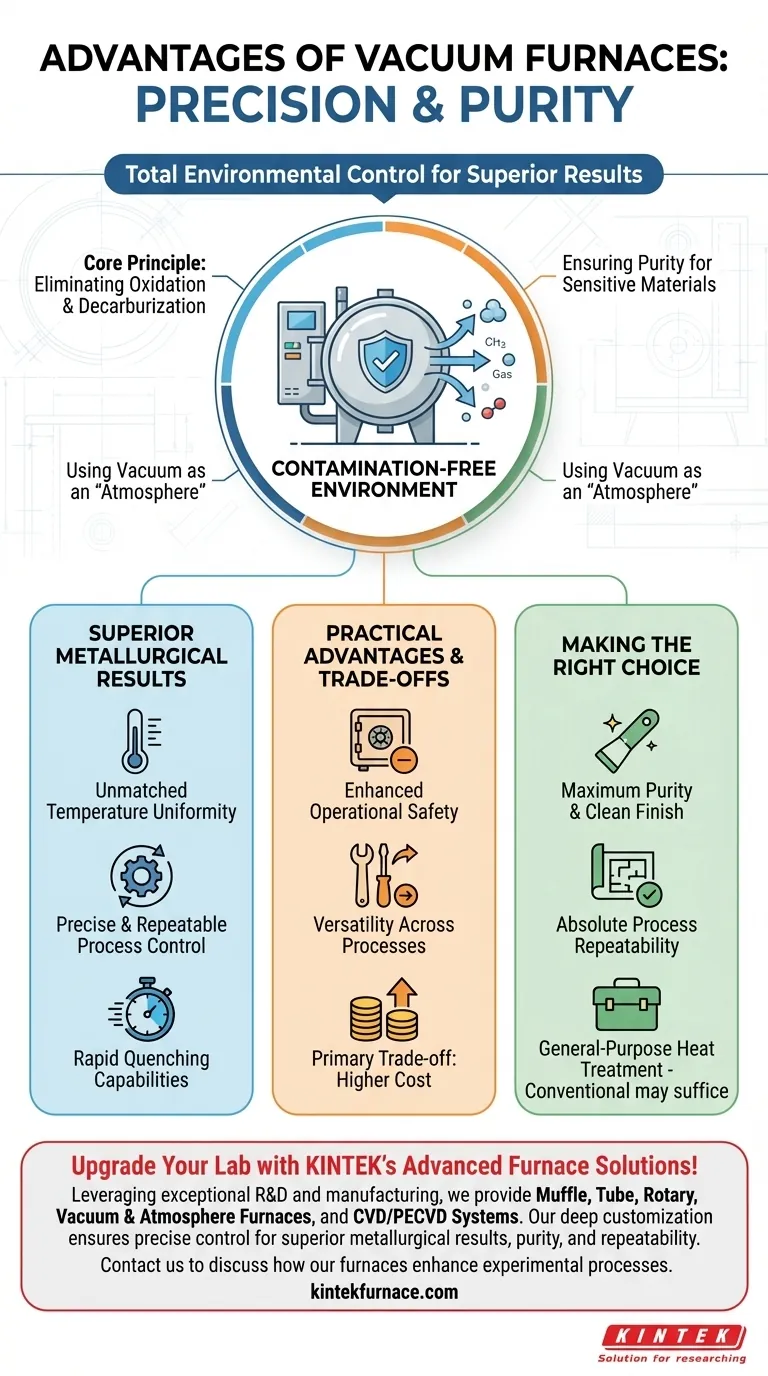

核心原理:汚染のない環境の作成

真空炉の決定的な特徴は、通常の空気に含まれる反応性ガスなしで動作する能力です。この単一の要因が、その最も重要な利点の源となっています。

酸化と脱炭の排除

酸素を除去することにより、真空炉は高温処理中に材料の表面に酸化物が形成されるのを防ぎます。これにより、多くの場合、その後の表面洗浄を必要としない、明るくきれいな部品ができます。

この同じ原理は、鋼の表面からの炭素の損失である脱炭を防ぎ、材料の意図された硬度と構造的完全性を維持します。

敏感な材料の純度確保

超合金、チタン、先進セラミックスなどの高性能材料は、高温で酸素や窒素と非常に反応しやすいです。これらの材料を、その機械的特性を低下させる不純物を導入することなく処理するには、真空環境が不可欠です。

真空を「雰囲気」として使用する

焼入れや焼きなましなど、多くの熱処理プロセスにとって、真空そのものが理想的な「雰囲気」です。完全に非反応性であり、特殊なプロセスガスの調達、管理、導入にかかるコストと複雑さを排除します。

優れた冶金結果の達成

制御された環境は、より高品質で一貫性のある結果に直接つながるレベルの精度を可能にします。

比類のない温度均一性

真空炉は、優れた温度均一性を実現するように設計されており、ワークロード全体で一貫した温度を維持することがよくあります。これにより、炉内の位置に関係なく、すべての部品がまったく同じ熱処理を受けることが保証されます。

正確で再現性のあるプロセス制御

最新の真空炉はコンピューター制御されており、非常に具体的で複雑な加熱、保持、冷却サイクルをプログラムできます。この自動化により、すべてのバッチが冶金学的に再現性を持って処理され、航空宇宙や医療製造などの産業にとって重要な要件です。

急速冷却能力

加熱後、真空環境は、急冷として知られる非常に迅速で制御された冷却を促進します。チャンバーを高圧の不活性ガスで再充填することにより、炉は特定の微細構造、硬度、材料強度を達成するために、正確な速度で部品を冷却できます。

実用的な利点とトレードオフの理解

冶金品質に加えて、真空炉は明確な運用上の利点を提供しますが、重要な考慮事項も伴います。

強化された運用安全性

陽圧下で動作する従来の炉とは異なり、真空炉は陰圧下で動作します。これにより、爆発の危険性が本質的に排除されます。さらに、低酸素環境は火災のリスクを劇的に軽減します。

幅広いプロセスでの汎用性

単一の真空炉は、焼入れ、焼きなまし、焼き戻し、ろう付け、焼結など、幅広いプロセスに利用できます。この汎用性により、製造環境において貴重な資産となる可能性があります。

主なトレードオフ:コスト

真空炉の主な欠点は、従来の雰囲気炉と比較して、初期投資と運用コストが高いことです。その洗練されたシステムと堅牢な構造は、より高い価格設定に貢献しています。真空炉の必要性は、材料および最終製品の特定の要件と比較検討する必要があります。

プロセスに適した選択を行う

真空炉を使用するかどうかの決定は、材料の要件と品質基準に完全に依存します。

- 最大の純度とクリーンな仕上がりを重視する場合: 反応性材料や、熱処理後に部品が明るく酸化物がない状態で出現する必要がある場合、真空炉は不可欠です。

- 絶対的なプロセスの再現性を重視する場合: 真空炉の正確なコンピューター制御は、故障が許されない高仕様部品にとって比類のない一貫性を提供します。

- 一般的な熱処理を重視する場合: 表面の酸化が許容され、後処理が計画されている感度の低い材料の場合、従来の雰囲気炉の方が費用対効果の高いソリューションとなる場合があります。

最終的に、真空炉の選択は、制御、純度、再現性への投資です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 汚染のない環境 | クリーンで明るい部品のために酸化と脱炭を防ぐ |

| 優れた冶金結果 | 正確な温度均一性と再現性のあるプロセスを保証する |

| 安全性強化 | 陰圧で動作し、爆発や火災のリスクを低減する |

| 汎用性 | 焼入れ、ろう付け、焼結などの複数のプロセスをサポートする |

| 急速冷却 | 特定の材料特性のために制御された冷却を可能にする |

KINTEKの高度な高温炉ソリューションで、研究室の能力をアップグレードしましょう! 卓越した研究開発と自社製造を活用し、お客様独自のニーズに合わせてマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。当社の徹底的なカスタマイズは、優れた冶金結果、純度、再現性のための精密な制御を保証します。当社の炉がお客様の実験プロセスをどのように強化し、航空宇宙や医療製造などの産業に比類のないパフォーマンスを提供できるかについて、今すぐお問い合わせください!

ビジュアルガイド