先進材料科学の分野において、マイクロ波プラズマ化学気相成長法(MPCVD)は、高品質な薄膜を成長させるための主要な技術です。その主な利点は、非常に高い純度と構造的均一性を持つ膜を製造できること、材料特性を精密に制御できること、そして研究から工業生産までスケールアップできることです。

MPCVDの中核的な利点は、単一の機能ではなく、マイクロ波を使用して電極の代わりにプラズマを生成するという独自のメソッドが、いかにして優れた純度と品質を持つ膜に直接つながるかという点にあります。この無電極プロセスが、その最も重要な利点の基盤となっています。

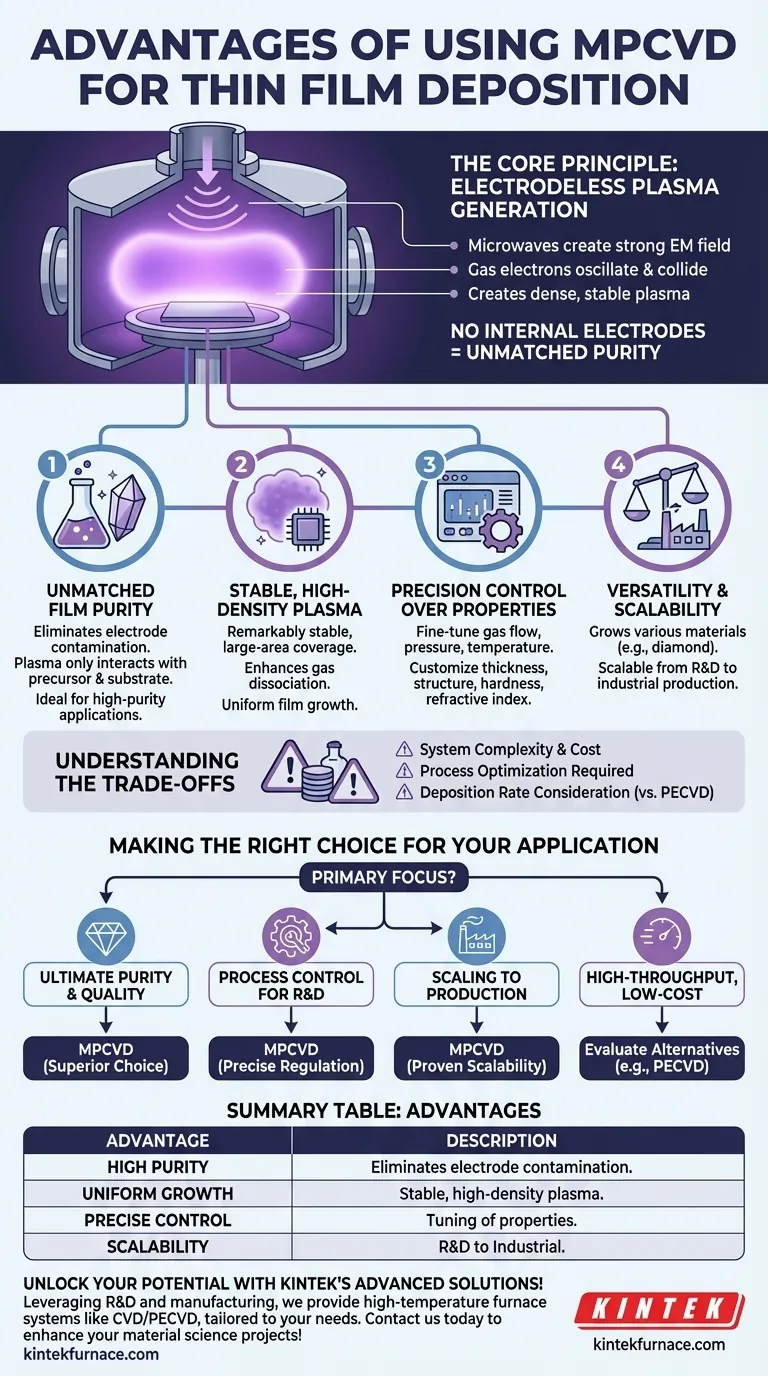

中核原理:無電極プラズマ生成

MPCVDの利点を理解するためには、まずその仕組みを理解する必要があります。内部電極を使用する他のプラズマベースの方法とは異なり、MPCVDはクリーンかつ効率的にプラズマを生成します。

マイクロ波がプラズマを生成する方法

プロセスは、基板を真空チャンバー内に配置することから始まります。前駆体ガス混合物が導入され、その後マイクロ波がチャンバー内に向けられます。

このマイクロ波エネルギーは強力な電磁場を生成し、ガス中の自由電子を振動させ、ガス分子と衝突させます。これらの高エネルギー衝突は、分子から電子を剥ぎ取り、内部ハードウェアに触れることなく、高密度で安定したプラズマを生成します。

膜の純度への影響

反応チャンバー内に電極がないため、汚染の主な原因が排除されます。電極ベースのシステム(多くのPECVDセットアップなど)では、プラズマが電極から材料をスパッタリングし、それが成長中の膜に不純物として取り込まれる可能性があります。MPCVDは、この問題を完全に回避します。

MPCVDプロセスの主な利点

このユニークな無電極プラズマ生成方法は、いくつかの主要な運用上の利点をもたらします。

比類ない膜純度

電極侵食がないため、MPCVDは最高の材料純度を要求する用途にとって最適な方法です。プラズマは前駆体ガスと基板のみと相互作用するため、堆積された膜は金属汚染から解放されます。

安定した高密度プラズマ

MPCVDは、非常に安定しており、広い領域をカバーできる高密度プラズマを生成します。この安定性と密度は、反応性ガスの解離を促進し、基板全体にわたってより効率的で均一な膜成長をもたらします。

材料特性の精密制御

このプロセスにより、ガス流量、圧力、温度などの成膜パラメータを非常に精密に制御できます。これにより、研究者やエンジニアは、膜の厚さ、結晶構造、硬度、屈折率など、最終的な膜の特性を正確に調整することができます。

多用途性とスケーラビリティ

高品質なダイヤモンド膜の成膜に有名ですが、MPCVDは他の様々な材料を成長させることができる多用途な技術です。さらに、その原理はスケーラブルであり、小規模な研究開発から大面積の工業コーティング用途にまで適しています。

トレードオフの理解

どのような技術にも考慮すべき点があります。客観的な決定を下すためには、MPCVDに関連する潜在的な課題を認識している必要があります。

システムの複雑さとコスト

MPCVDシステムは、マイクロ波発生器、導波管、高度な真空チャンバーなどを備えているため、一般にシンプルな成膜方法と比較して、より複雑であり、初期設備投資が高くなる可能性があります。

プロセスの最適化

多用途ではありますが、新しい材料で最適な膜品質を達成するには、かなりのプロセス開発が必要です。理想的なパラメータ(ガス化学、圧力、温度、電力)は材料に大きく依存し、慎重に調整する必要があります。

成膜速度の比較

MPCVDの成膜速度は、材料とプロセス条件に大きく依存します。ダイヤモンドのような高品質な膜には効率的ですが、最終的な純度がそれほど重要ではない特定の材料では、PECVDのような他の方法の方が速い成膜速度を提供する場合があります。

アプリケーションに適した選択をする

適切な成膜技術の選択は、プロジェクトの主な目標に完全に依存します。

- 材料の究極の純度と結晶品質が主な焦点である場合: MPCVDは、そのクリーンで無電極のプラズマ生成により、優れた選択肢です。

- 高感度な研究開発におけるプロセス制御が主な焦点である場合: MPCVDにおける精密なパラメータ調整により、材料特性の体系的かつ再現性のある探求が可能です。

- 高品質プロセスを生産にスケールアップすることが主な焦点である場合: MPCVDの安定した大面積プラズマを生成する実証済みの能力は、研究室から工場への実現可能な道筋を提供します。

- 高スループット、低コストの成膜が主な焦点である場合: MPCVDをPECVDのような代替手段と比較検討することが賢明です。PECVDは、中程度の純度で許容される用途において、より高い成膜速度を提供する可能性があります。

最終的に、MPCVDの基本的なプロセスを理解することで、優れた材料を作成するための適切なツールを選択することができます。

要約表:

| 利点 | 説明 |

|---|---|

| 高純度 | 電極汚染を排除し、優れた膜品質を実現します。 |

| 均一な成長 | 安定した高密度プラズマにより、一貫した膜成膜が保証されます。 |

| 精密制御 | 厚さ、構造、その他の特性の調整が可能です。 |

| スケーラビリティ | 研究開発と工業生産の両方のアプリケーションに適しています。 |

KINTEKの先進ソリューションで、薄膜成膜の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活用し、当社は、独自のニーズに合わせたCVD/PECVDなどの高温炉システムを多様な研究所に提供しています。当社の深いカスタマイズ能力は、高純度と制御を必要とするアプリケーションで精密な性能を保証します。今すぐお問い合わせください、貴社の材料科学プロジェクトをどのように強化できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン