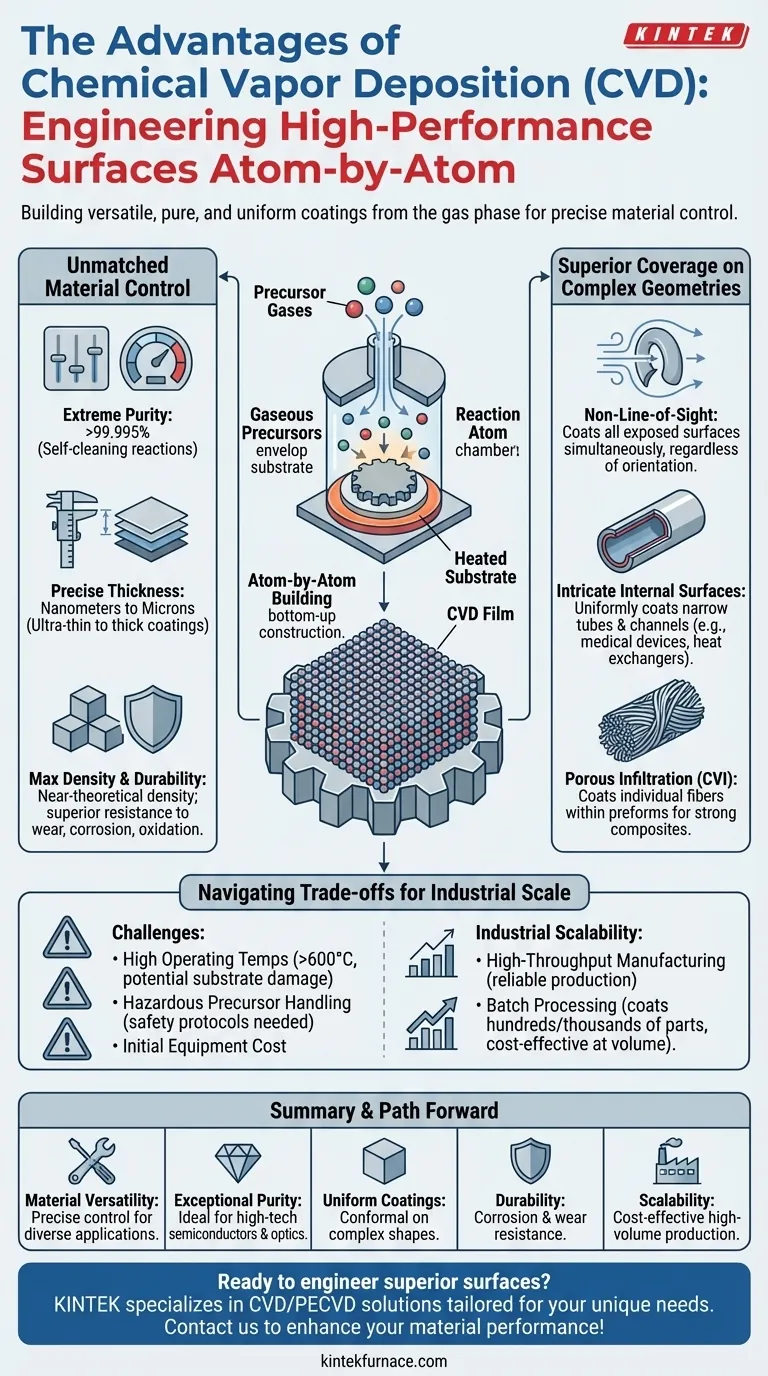

その核心において、化学気相成長(CVD)は、材料の多様性、卓越した純度、そして最も複雑な表面にさえ完全に均一なコーティングを施す独特の能力という強力な組み合わせを提供します。これは、気相から原子レベルで高性能膜を構築するプロセスであり、エンジニアは最終的な材料特性を精密に制御できます。

CVDの真の利点は、単にコーティングを施すだけでなく、新しい高性能表面を基板上に直接設計することにあります。それは単純な層の形成を超越し、ほぼ完璧な純度、密度、均一性を持つ材料の作成を可能にするため、ハイテク産業では不可欠です。

CVDがいかに優れた膜を生成するか

その利点を理解するには、まずプロセスを把握する必要があります。CVDでは、基板が反応チャンバー内に配置され、加熱されます。その後、前駆体ガスが導入され、高温の表面に接触すると反応または分解し、固体の薄膜が基板上に堆積します。

気体前駆体の役割

ガスの使用が鍵となります。スパッタリングのような視線方向の方法とは異なり、ガス前駆体は基板全体を包み込みます。この根本的な違いが、CVDの最も重要な利点であるコンフォーマリティ(均一被覆性)の源です。

原子レベルでの膜形成

表面で化学反応が起こることで堆積が生じ、本質的に望ましい材料が原子または分子の層を一つずつ構築していきます。このボトムアップ構築により、エンジニアは最終製品を驚くほど制御できます。

材料特性に対する比類のない制御

CVDは鈍器ではありません。材料工学のための精密ツールです。この制御は、堆積膜の純度、構造、および密度に現れます。

極限の純度達成

このプロセスは、高度に精製された前駆体ガスを制御された環境で使用するため、結果として得られる膜は非常に純度が高く、多くの場合99.995%を超える純度に達します。化学反応自体が自己洗浄効果を持ち、汚染物質を排除することができます。

膜厚と微細構造の設計

作業者は、プロセス時間、温度、ガス流量を管理するだけで、数ナノメートルから数ミクロンまで、膜厚を精密に制御できます。これにより、トランジスタの超薄型ゲート絶縁膜から、工業用工具の厚い耐摩耗性コーティングまで、あらゆるものが作成可能です。

理論値に近い密度と耐久性

CVD膜は、空隙や欠陥を最小限に抑えるように成長し、材料の理論上の最大密度に近づくコーティングをもたらします。これらの高密度で密着性の高い膜は、非常に耐久性があり、腐食、酸化、摩耗に対する優れた保護を提供します。

複雑な形状に対する優れた被覆性

CVDの最も決定的な利点は、他の方法では到達不可能な表面をコーティングする能力かもしれません。

非視線方向成膜の力

前駆体ガスは部品全体に流れ込むため、向きに関係なく、すべての露出表面に同時に堆積が発生します。この非視線方向の能力は、ソースから基板への直接的な経路を必要とするプロセスとの明確な差別化要因です。

複雑な内部表面のコーティング

これにより、CVDは長く狭いチューブや複雑な内部チャネルの内部を均一にコーティングできます。これは、内部表面特性が最重要である熱交換器、燃料電池、医療機器の用途にとって極めて重要です。

多孔質構造への浸透

CVDは、繊維プリフォームや多孔質フォーム内の個々の繊維に浸透してコーティングするために使用できます。このプロセスは化学気相浸透(CVI)として知られており、航空宇宙用途向けの強力で軽量なセラミックマトリックス複合材料(CMC)の製造に使用されます。

トレードオフの理解

どのプロセスにも限界はあります。客観性のためには、CVDが最適な選択肢ではない場合を認識する必要があります。

高動作温度

従来の熱CVDは、必要な化学反応を促進するために高温(しばしば600°C以上)を必要とします。これは、プラスチックや特定の金属合金などの熱に弱い基板を損傷する可能性があります。しかし、プラズマCVD(PECVD)などのバリアントは、これを軽減するために低温で動作します。

前駆体ガスの取り扱い

CVDで使用される前駆体化学物質は、毒性、引火性、または腐食性を持つ場合があります。このため、安全プロトコル、ガス処理システム、および排気装置に多大な投資が必要となり、運用上の複雑さとコストが増加します。

成膜速度と装置コスト

「高い成膜速度」という表現は、相対的なものです。熱溶射などのプロセスと比較すると、CVDは遅い場合があります。真空チャンバーや複雑なガス供給システムも、初期の設備投資が大きくなります。

経済的および産業的スケーラビリティ

複雑さにもかかわらず、CVDはスケーラビリティと量産時のコスト効率により、現代の製造業の礎となっています。

高スループット製造への適合性

CVDシステムは、信頼性があり、再現性のある生産のために設計されています。建築用ガラスやシリコンウェーハの大ロットなど、非常に広い領域をコーティングするためにスケールアップでき、このプロセスは産業規模の生産に非常に適しています。

バッチ処理とコスト効率

1回のCVD処理で複数の部品を同時に処理できます。一度に数百または数千の部品をコーティングすることで、部品あたりのコストは非常に競争力のあるものとなり、大量生産用途における初期設備投資を正当化します。

目標に応じた適切な選択

成膜技術の選択は、あなたの主要な目標に完全に依存します。

- 最高の純度と性能が最優先の場合:CVDは、半導体や光学系で必要とされる超高純度で欠陥のない薄膜を作成するための業界標準です。

- 複雑な内部形状のコーティングが最優先の場合:CVDは、その非視線方向成膜能力により、しばしば唯一の実行可能な技術となります。

- 単純な形状での耐久性が最優先の場合:CVDコーティングの優れた品質と、PVDや熱溶射などの代替品の潜在的に低いコストと高い速度を比較検討する必要があります。

- 熱に弱い材料のコーティングが最優先の場合:PECVDのような低温CVDバリアントを検討するか、全く別のプロセスを検討する必要があります。

最終的に、CVDは、単に一般的な層を適用するだけでなく、表面の材料特性を設計することを可能にします。

概要表:

| 利点 | 主な特徴 |

|---|---|

| 材料の多様性 | 様々な用途に対応する膜特性の精密制御 |

| 卓越した純度 | 膜は多くの場合99.995%を超える純度で、ハイテク用途に理想的 |

| 均一なコーティング | 内部表面を含む複雑な形状に対するコンフォーマルな堆積 |

| 耐久性 | 腐食と摩耗に耐える理論値に近い密度 |

| スケーラビリティ | バッチ処理によりコスト効率の良い大量生産が可能 |

先進的なCVDソリューションで優れた表面を設計する準備はできていますか? KINTEKは、CVD/PECVDを含む高温炉システムに特化しており、多様な実験室のニーズに合わせて調整されています。当社の強力な研究開発と社内製造を活かし、お客様独自の実験要件を満たすための深いカスタマイズを提供します。今すぐお問い合わせください。当社の専門知識がお客様の材料性能と効率をどのように向上させることができるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械