高温用途において、オールフェルト断熱システムは、従来の硬質ボードとフェルトの組み合わせと比較して、大幅な性能上の利点を提供します。優れた熱バリアを提供し、全体的な熱損失を約10%削減します。この効率の向上は、エネルギー消費の削減、装置のサイクルタイムの短縮、プロセスのより正確な制御に直接つながります。

オールフェルト断熱材の主な利点は、熱容量が低く、均一性に優れていることにあります。この単一の特性が、エネルギー効率や動作速度からプロセスの再現性、長期的なメンテナンスコストに至るまで、すべてを向上させる一連の利点をもたらします。

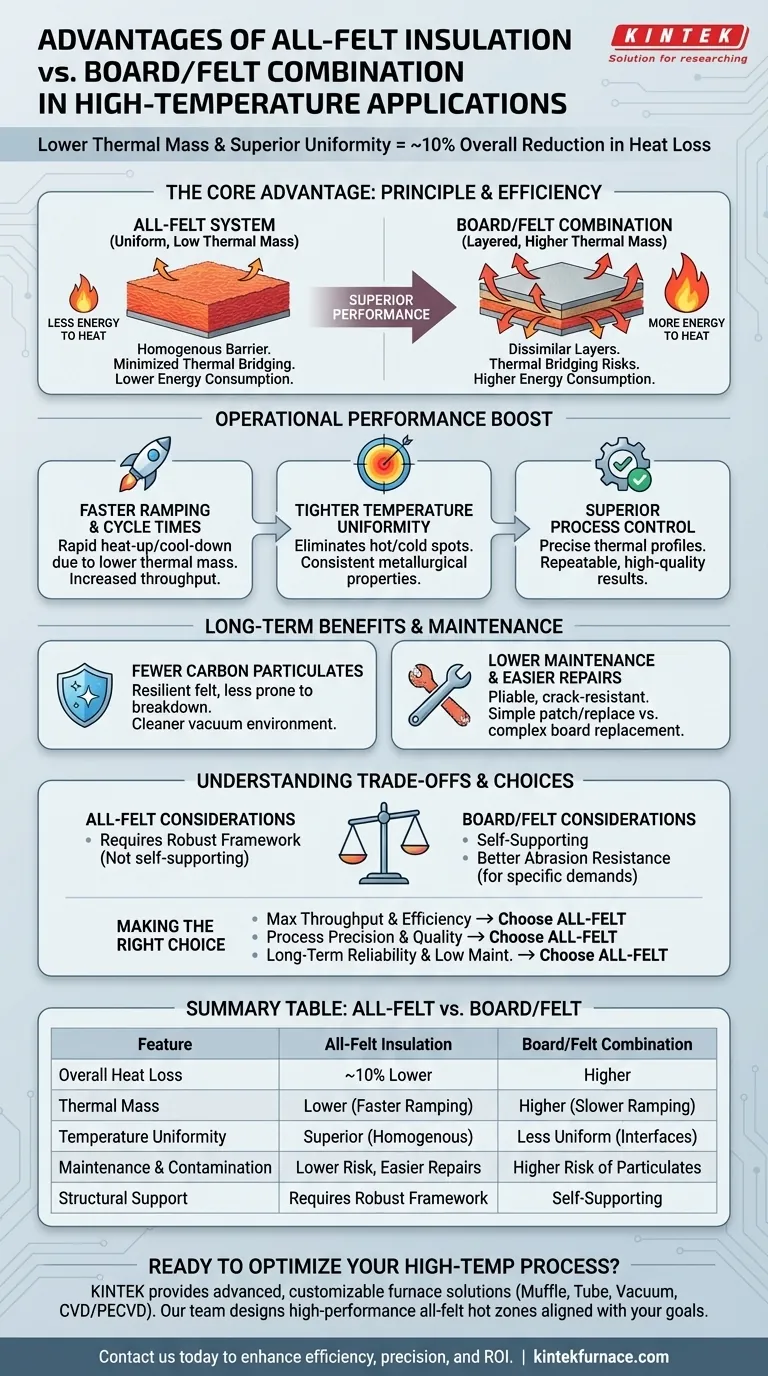

原理:熱容量と効率

オールフェルトとボード/フェルトの組み合わせの根本的な違いは、その物理的特性から始まります。これを理解することが、運用の影響を理解する鍵となります。

熱損失の低減

オールフェルトのホットゾーンは、より均質な断熱バリアを提供します。この均一性により、ボードやフェルトのような異種材料の層状システムでより一般的に発生する、熱が逃げる直接的な経路である熱橋(サーマルブリッジング)が最小限に抑えられます。その結果、熱エネルギーの閉じ込めがより効果的になり、全体的な熱損失が直接的に減少します。

エネルギー消費の削減

断熱材は熱が逃げるのを防ぐだけでなく、それ自体も熱を吸収します。フェルトは硬質ボードよりも熱容量が低いため、目標温度に達するのに必要なエネルギーが少なくなります。これと全体的な熱損失の低さが相まって、システムは各運転サイクルで大幅に少ないエネルギーを消費します。

オールフェルトが運用のパフォーマンスを向上させる方法

オールフェルトの熱効率は、速度、精度、製品品質における測定可能な改善に直接つながります。

立ち上がり速度とサイクルタイムの短縮

オールフェルトは熱容量が低いため、より密度の高いボード材料よりもはるかに速く昇温・冷却します。これにより、温度の立ち上がりが速くなり、真空熱処理やろう付けなどのプロセスの総サイクルタイムが劇的に短縮されます。スループットを重視する施設にとって、これは決定的な利点です。

より厳密な温度均一性

すべてフェルトで構成されたホットゾーンは、構造的にも熱的にも均質です。これにより、ボード層とフェルト層の界面で発生するホットスポットやコールドスポットがなくなります。その結果、作業エリア全体で優れた温度均一性が得られ、これは一貫した冶金特性と部品品質を達成するために不可欠です。

優れたプロセス制御

速い熱応答と優れた温度均一性の組み合わせにより、オペレーターはプロセス全体に対してより厳密で再現性の高い制御が可能になります。熱プロファイルをより高い精度で実行でき、すべてのバッチで部品が一貫して厳格な仕様を満たすことが保証されます。

長期的なメリットの理解

単一のサイクルを超えて、断熱材の選択はメンテナンス、システムの清浄度、全体的な信頼性に長期的な影響を与えます。

炭素粒子の削減

硬質カーボンボードは時間の経過とともに脆くなり、機械的衝撃や振動による損傷を受けやすくなります。この劣化により炭素粒子が放出され、真空環境や処理される製品の表面を汚染する可能性があります。フェルトはより弾力性があり、このような種類の劣化を起こしにくいです。

メンテナンスの削減と修理の容易さ

硬質ボードの一部がひび割れたり故障したりした場合、複雑で時間のかかる交換が必要になることがよくあります。フェルトは柔軟性があるため、ひび割れに対する耐性がはるかに優れています。損傷が発生した場合でも、フェルトの一部ははるかに容易にパッチ修理または交換できることが多く、ダウンタイムとメンテナンスコストを大幅に削減できます。

トレードオフの理解

オールフェルトは魅力的な利点を提供しますが、エンジニアリング上の選択にトレードオフがないものはありません。全体像を把握することが重要です。

構造上の考慮事項

硬質ボードは、その性質上、自立しています。オールフェルトシステムはそうではありません。形状と位置を保持するためには、より複雑で堅牢なリテーナーと取り付け金具のフレームワークが必要です。これはホットゾーンの初期設計と構築に影響を与える可能性があります。

用途固有の要求事項

断熱材の表面が直接的な機械的接触や高速のガス流にさらされる可能性のある特定のプロセスでは、耐摩耗性に対する優れた耐久性のために、硬質ボードのホットフェイスが指定されることがあります。ただし、これは、最も内側の層が耐久性のあるボードであり、外側の層が効率的なフェルトである組み合わせシステムを使用することで対処されることがよくあります。

目標に合わせた正しい選択をする

あなたの決定は、あなたの主な運用上およびビジネス上の目標によって導かれるべきです。

- 最大の生産量とエネルギー効率が主な焦点である場合: オールフェルトシステムを選択し、その速いサイクルタイムと低いエネルギー消費を活用してください。

- プロセスの精度と部品品質が主な焦点である場合: 優れた温度均一性とパーティクル汚染のリスクが低いオールフェルトシステムが最適な選択です。

- 長期的な信頼性と低いメンテナンスが主な焦点である場合: オールフェルトの耐久性と修理の容易さが、ダウンタイムと装置の寿命にわたる運用コストを削減します。

結局のところ、適切な断熱材を選択することは、装置の熱性能を長期的な運用目標と一致させる戦略的な決定となります。

要約表:

| 特徴 | オールフェルト断熱材 | ボード/フェルトの組み合わせ |

|---|---|---|

| 全体的な熱損失 | 約10%低い | 高い |

| 熱容量 | 低い(立ち上がりが速い) | 高い(立ち上がりが遅い) |

| 温度均一性 | 優れている(均質) | 均一性が低い(界面あり) |

| メンテナンスと汚染 | リスクが低く、修理が容易 | パーティクルのリスクが高い |

| 構造的サポート | 堅牢なフレームワークが必要 | 自立型 |

高温プロセスの最適化の準備はできましたか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。

最大の生産量、究極のプロセス精度、または長期的な信頼性のいずれを目標としている場合でも、当社のチームは、お客様の運用目標に合致する高性能オールフェルトホットゾーンを含む断熱システムを設計できます。

装置の効率、精度、およびROIを向上させる方法について、今すぐお問い合わせください。

ビジュアルガイド