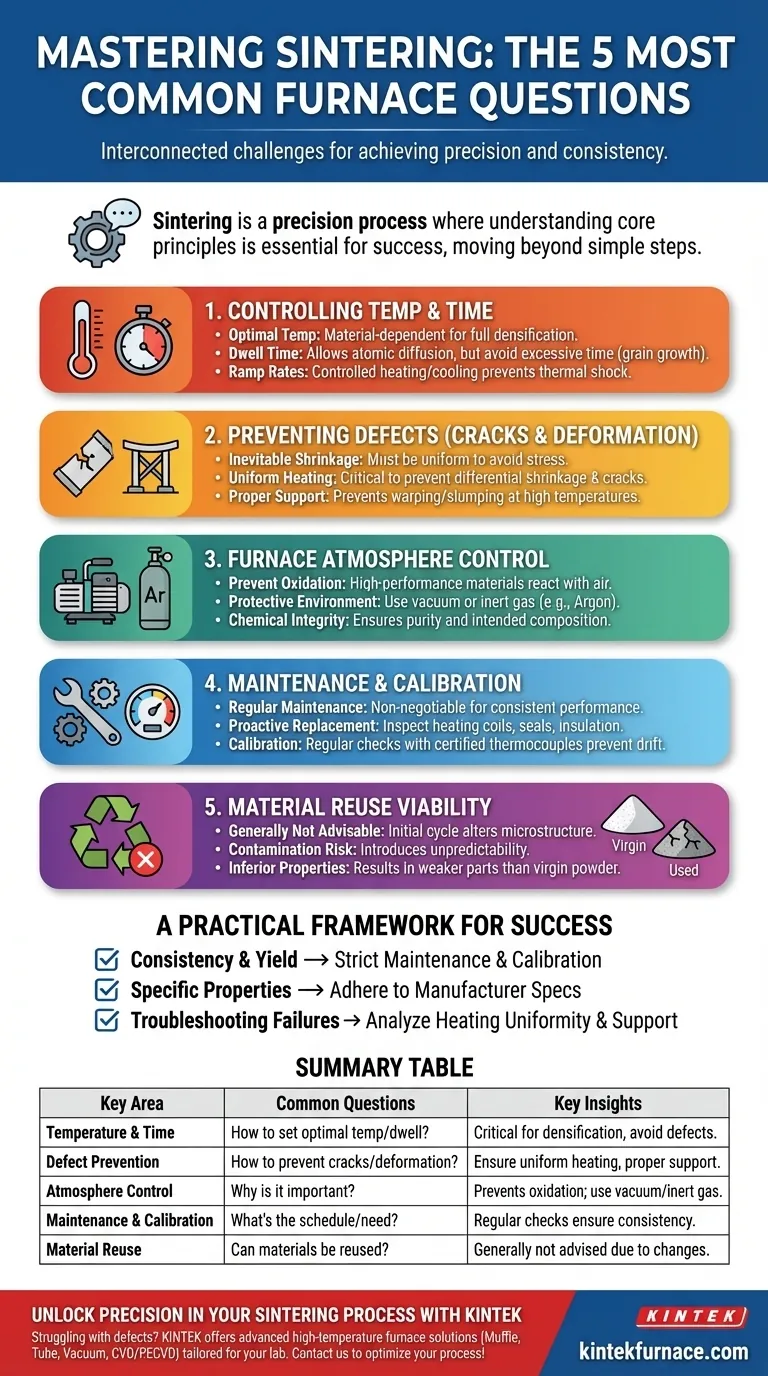

焼結炉は材料加工に不可欠であり、その操作、メンテナンス、カスタマイズに関する一般的な質問が中心となっている。主な関心事には、温度と時間の最適化、クラック防止、炉内雰囲気の制御、較正頻度、材料のリサイクル性などがあります。加えて、正確で効率的な焼結を実現するための加熱方法、冷却システム、炉の仕様に関する問い合わせも多い。以下では、装置の購入者とオペレーターのために、これらの質問を詳しく説明する。

キーポイントの説明

-

最適な焼結温度と時間

- 焼結温度と時間は、材料(セラミック、金属、複合材料など)によって異なる。例えば、ジルコニアは通常1400~1600℃で焼結します。

- PIDシステムによる精密制御(±1℃)は、密度、硬度、仕上げに影響を与え、一貫した結果を保証します。

- ジルコニア焼結炉のような ジルコニア焼結炉 ジルコニア焼結炉は、特定の材料要件に合わせることができます。

-

亀裂や変形の防止

- 均一な加熱と冷却が重要です。高純度窒素/アルゴンによる強制冷却 (内部/外部循環) は熱応力を最小限に抑える。

- 遅いランプレートと制御された炉内雰囲気 (真空または不活性ガスなど) は、クラッキングのリスクを低減する。

-

炉雰囲気の重要性

- 雰囲気(真空、窒素、アルゴン)は酸化と汚染を防ぐ。真空焼結は反応性材料に最適です。

- 加熱方法(抵抗、誘導、マイクロ波)は、さまざまな雰囲気や材料に柔軟に対応します。

-

校正とメンテナンス

- 定期的な校正は温度精度と炉の寿命を保証します。

- グラファイトまたはMoSi2発熱体は、性能維持のために定期的な点検が必要です。

-

材料のリサイクル性

- 一部の焼結材料はリサイクル可能であるが、純度や特性が低下する場合がある。材料固有のガイドラインを参照。

-

加熱および冷却方法

- 加熱:オプションには、グラファイト、モリブデンワイヤー、中周波加熱があり、それぞれ特定の温度範囲(最高1800℃)に適している。

- 冷却:強制冷却は、高スループットのニーズに対してサイクルを高速化します。

-

カスタマイズと仕様

- チューブ径(50-120mm)、ホットゾーン(300-900mm)、発熱体(カンタル、SiC)のカスタマイズが可能です。

- 回転炉 (直径0.9-1.8m、長さ9.1-18.3m) は、バルク処理用の均一な熱伝導に優れています。

-

産業用途

- 真空ホットプレス炉はセラミックや合金のような先端材料に対応します。

これらの疑問点を解決することで、購入者は材料の目標や操業ニーズに沿った炉を選択し、焼結プロセスの効率と品質を確保することができます。

総括表

| 質問 | 重要な洞察 |

|---|---|

| 最適焼結温度 | 材料により異なる(例:ジルコニア:1400~1600℃);PID制御により精度を確保。 |

| クラック/変形の防止 | 不活性ガス(N₂/Ar)による均一な加熱/冷却が応力を最小化する。 |

| 炉雰囲気の重要性 | 真空/不活性ガスが酸化を防止する。 |

| 校正とメンテナンス | 定期的な点検で精度を確保。発熱体(MoSi2など)を点検する。 |

| 材料のリサイクル性 | 可能だが、純度が低下する可能性がある。 |

| 加熱/冷却方法 | グラファイト/モリブデン加熱(最高1800℃);高スループットのための強制冷却。 |

| カスタマイズオプション | チューブの直径、ホットゾーンの長さ、および発熱体をニーズに合わせてカスタマイズできます。 |

精密設計ソリューションで焼結プロセスをアップグレード!

KINTEK では、高度な研究開発と社内製造を組み合わせて、以下のようなお客様独自の要件に合わせた高温炉を提供しています。

ジルコニア焼結炉

または真空対応システム。当社のカスタマイズに関する専門知識は、セラミック、金属、および複合材料の最適な性能を保証します。

お問い合わせ

当社の焼結炉がお客様のラボの効率と材料成果をどのように向上させるかについてご相談ください。

お探しの製品

真空システム用高温観察窓

高耐久性MoSi2発熱体による精密な温度制御

高精度セットアップ用の真空対応電極フィードスルー

真空環境用の信頼性の高いステンレス製バルブ

ダイヤモンド合成用MPCVDシステム

ビジュアルガイド

関連製品

- 1700℃制御不活性窒素雰囲気炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空焼結用圧力式真空熱処理焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉