AlMe2iPrO (DMAI) は、標準的な Trimethylaluminum (TMA) 前駆体と比較して優れた面積選択性を提供します。その主な利点は、酸化アルミニウムの成長を意図した場所に厳密に閉じ込める能力であり、阻害剤で保護された領域での不要な堆積のリスクを大幅に低減します。

根本的な違いは物理化学にあります。DMAI のより大きく二量体化された構造は、より小さい TMA 分子を使用した場合の一般的な失敗点である、阻害された領域への拡散を防ぐのに十分な立体障害を作り出します。

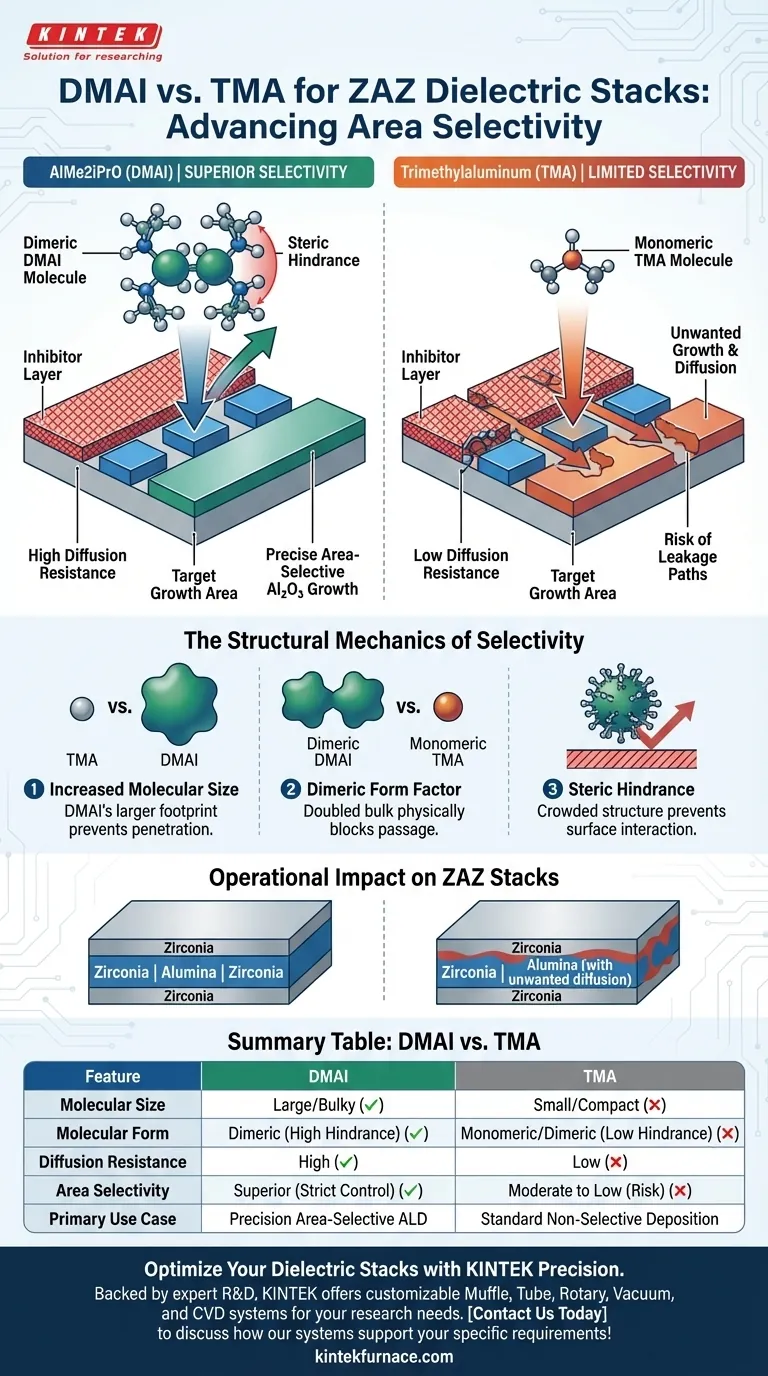

選択性の構造的メカニズム

選択的原子層堆積 (ALD) において DMAI が TMA よりも優れている理由を理解するには、前駆体の分子構造に注目する必要があります。

分子サイズの増加

TMA は比較的分子が小さいです。これにより反応性が高くなりますが、基板の特定の領域をマスクするための化学阻害剤を貫通したり、それをすり抜けたりすることも可能になります。

DMAI は、より大きな分子フットプリントを持っています。この物理的なサイズの増加は、不要な拡散に対する最初の防御線となります。

二量体フォームファクター

その基本的な分子量を超えて、DMAI は二量体形式で存在することがよくあります。

これは、分子がペアで結合し、主要な輸送段階中に活性単位のサイズを効果的に 2 倍にすることを意味します。このかさばる構造により、前駆体が阻害剤層の小さな潜在的な隙間をナビゲートすることは物理的に困難になります。

立体障害の利用

DMAI の配位子構造は立体障害を導入します。

簡単に言えば、DMAI の原子の配置は、混雑した空間環境を作り出します。この「かさ高さ」は、分子が阻害剤で処理された表面と相互作用したり吸着したりするのを防ぎ、反応が露出したターゲット表面でのみ発生することを保証します。

誘電体スタックへの運用上の影響

ジルコニア-アルミナ-ジルコニア (ZAZ) スタックを準備する際には、層の完全性が最重要です。

拡散耐性

DMAI の主な運用上の利点は、その拡散耐性です。

上記の構造的要因により、DMAI は保護された領域に容易に移動できません。対照的に、TMA はこれらの保護されたゾーンに拡散しやすく、誘電体スタックの定義を損ないます。

面積選択性の向上

この耐性の直接的な結果は、大幅に改善された面積選択性です。

DMAI を使用することで、Al2O3 の成長が所望の領域に厳密に閉じ込められることを保証します。この精度は、阻害された領域に漏れ経路や寄生容量を導入することなく、ZAZ スタックの性能特性を維持するために重要です。

トレードオフの理解

DMAI は選択性に関して明確な利点を提供しますが、TMA との比較におけるこの選択の文脈を理解することが重要です。

TMA の限界

TMA は、その高い反応性とよく理解された挙動から、アルミニウム堆積のデフォルトの選択肢となることがよくあります。しかし、その小さいサイズは、面積選択的プロセスにおいて不利になります。

プロセスが成長をブロックするための阻害剤に大きく依存している場合、TMA は阻害剤バリアを回避できるため、失敗のリスクが高くなります。DMAI は、膜の成長速度だけでなく、デバイスの成功が阻害の完全性に依存する場合に特に有利です。

目標に合わせた適切な選択

適切な前駆体の選択は、ZAZ スタック製造プロセスの特定の制約によって異なります。

- 主な焦点が最大選択性である場合: DMAI を選択してください。そのかさばる二量体構造は、阻害された領域での成長を防ぐために必要な立体障害を提供します。

- 主な焦点が標準的な非選択的成長である場合: TMA は依然として実行可能な選択肢ですが、複雑な阻害パターンを尊重するために必要な幾何学的かさ高さがないことに注意してください。

DMAI は、分子の物理的限界を処理資産に変え、分子のかさばりを正確な空間制御に変換します。

概要表:

| 特徴 | AlMe2iPrO (DMAI) | Trimethylaluminum (TMA) |

|---|---|---|

| 分子サイズ | 大きい / かさばる | 小さい / コンパクト |

| 分子形態 | 二量体 (高い立体障害) | 単量体/二量体 (低い障害) |

| 拡散耐性 | 高い (阻害剤の浸透に抵抗) | 低い (拡散しやすい) |

| 面積選択性 | 優れている (厳密な成長制御) | 中程度から低い (不要な成長のリスク) |

| 主な用途 | 精密面積選択的ALD | 標準的な非選択的堆積 |

KINTEK Precision で誘電体スタックを最適化

DMAI のような適切な前駆体を選択することは、高度な ZAZ スタック製造に必要な精度にとって不可欠です。KINTEK では、高性能材料には高性能機器が必要であることを理解しています。

専門的な研究開発と製造に裏打ちされた KINTEK は、マッフル、チューブ、ロータリー、真空、CVD システムを含む幅広い実験室ソリューションを提供しています。当社のすべての高温炉は、お客様固有の研究および生産ニーズを満たすために完全にカスタマイズ可能であり、ALD プロセスが最大の選択性と効率を達成することを保証します。

材料科学をレベルアップする準備はできましたか? カスタマイズ可能なシステムがお客様固有の実験室の要件をどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

参考文献

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 1400℃高温石英アルミナ管状実験室炉

- 二ケイ化モリブデン MoSi2 電気炉用発熱体

- KF ISO CF のための超高真空のフランジの航空プラグのガラスによって焼結させる気密の円のコネクター

- 研究用石英管状炉 RTP加熱管状炉

よくある質問

- Inconel 718におけるラーベス相の形成と分布に、基材予熱装置はどのように影響しますか?

- 硝酸塩浴炉を使用する利点は何ですか?ソルビティック鋼線に対する優れた焼入れ性

- RABに酸化銅(CuO)などの金属酸化物を添加する目的は何ですか?空気ろう付けとセラミック接合の強化

- MoS2太陽電池にピラミッド構造を持つc-Siウェハーが選ばれるのはなぜですか?光閉じ込めによる効率向上

- NC6(1.2063)工具鋼の熱処理は、その性能にどのように影響しますか? 主要なSPIF工具の最適化

- 真空チャンバーは、環境制御以外にどのような追加の利点をもたらしますか?材料純度とプロセス効率の向上

- カーボンナノチューブ膜の乾燥に精密な温度制御が不可欠なのはなぜですか?完璧な80℃の熱安定性を実現

- H-TiO2合成にMFI型ゼオライト(S-1)が選ばれるのはなぜですか?高効率ナノ粒子テンプレートのマスター