本質的に、化学気相成長(CVD)は、最新のエレクトロニクスに使用される最も先進的な材料を可能にする基盤となる製造プロセスです。これは、フレキシブルディスプレイ、次世代トランジスタ、高性能コンピューティングコンポーネントの作成に不可欠な、グラフェン、カーボンナノチューブ、量子ドット、合成ダイヤモンドなどの超高純度薄膜を堆積するための頼りになる技術です。

エレクトロニクスにおけるCVDの真の重要性は、新しい材料を生み出す能力だけでなく、その原子レベルの精度にあります。この制御により、エンジニアは従来のシリコンの限界を超え、特定の調整された電気的特性を持つ材料を設計・構築できるようになります。

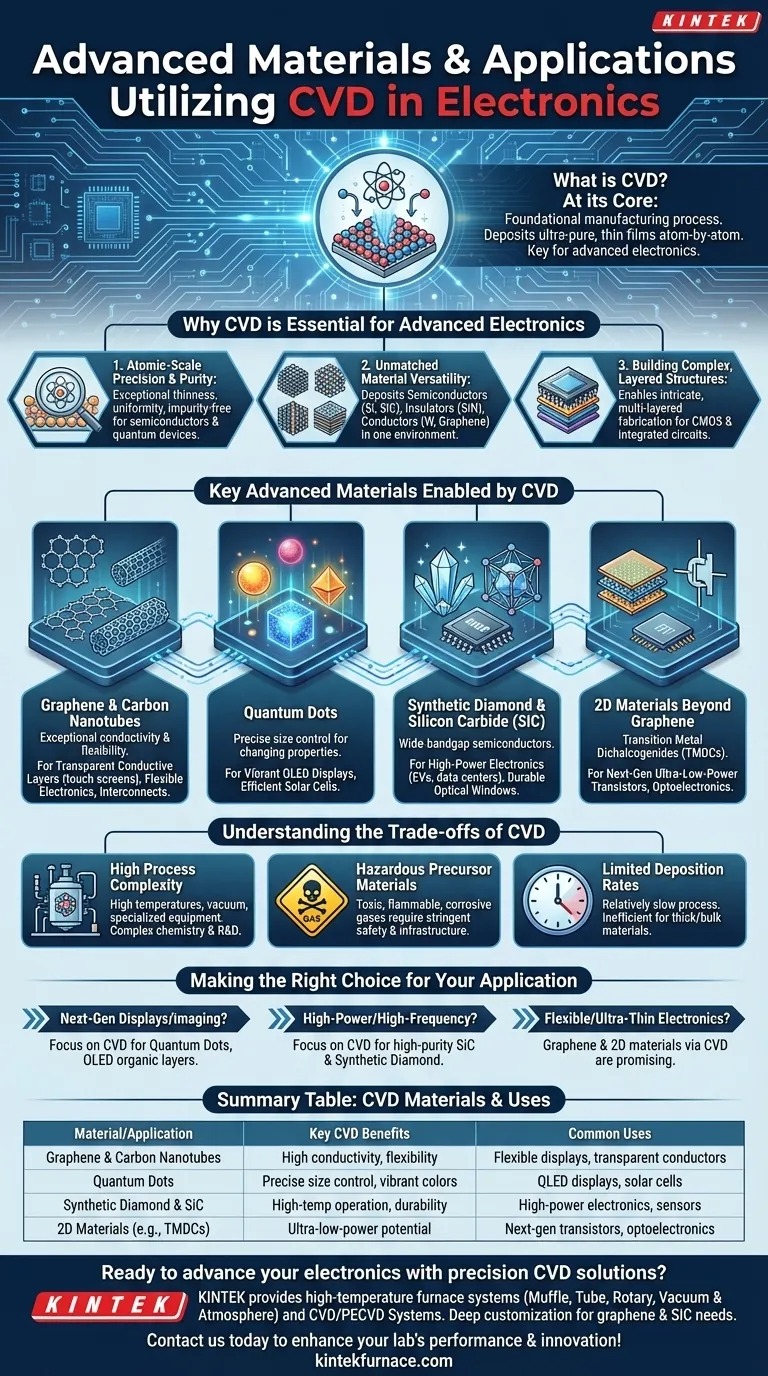

なぜCVDは先端エレクトロニクスに不可欠なのか

より小型で、より高速で、より強力な電子デバイスへと移行するには、CVDのようなプロセスだけが提供できるレベルの製造制御が求められます。その有用性は、いくつかの重要な原理に由来します。

原子スケールの精度と純度

CVDは、一度に原子の層を堆積させることによって材料を構築します。その結果得られる膜は、異常に薄く、均一で、電子性能を低下させる不純物がありません。

先端半導体や量子デバイスにとって、この構造的完全性は贅沢品ではなく、デバイスが設計どおりに機能するための基本的な要件です。

比類のない材料の多様性

CVDは単一の種類の材料に限定されません。複雑な電子デバイスを構築するために重要な幅広い材料を堆積できる柔軟な技術です。

これには、同じ製造環境内で、シリコン(Si)や炭化ケイ素(SiC)などの半導体、窒化ケイ素などの絶縁体、タングステンやグラフェンなどの導体が含まれます。

複雑な積層構造の構築

CMOSプロセッサなどの現代の電子部品は、何十もの積層された材料層から構築された複雑な三次元構造物です。

異なる材料を連続して正確に堆積させるCVDの能力こそが、これらの複雑な集積回路の製造を可能にしています。

CVDによって実現される主要な先端材料

CVDは、独自の特性が新しい電子応用を切り開く新世代の材料を製造するための入り口となります。

炭素系材料:グラフェンとカーボンナノチューブ

グラフェンは、優れた導電性と機械的柔軟性を持つ単層の炭素原子です。CVDは、大面積で高品質なグラフェン膜を製造するための主要な手法です。

これらの膜は、タッチスクリーン用の透明導電層、フレキシブルエレクトロニクス、そしてマイクロチップの銅配線の代替として、開発に不可欠です。カーボンナノチューブは、複合材料の強化や導電性の向上に同様の利点をもたらします。

量子ドット

量子ドットは、そのサイズによって電子特性と光学的特性が変化する半導体ナノ結晶です。CVDは、特定のアプリケーション向けにこれらの粒子を合成するために必要な正確な制御を提供します。

エレクトロニクス分野では、ハイエンドのQLEDディスプレイで鮮やかでエネルギー効率の高い色を作成したり、太陽電池の効率を向上させたりするために使用されます。

合成ダイヤモンドと炭化ケイ素(SiC)

ダイヤモンドとSiCの両方は、広いバンドギャップ半導体であり、従来のシリコンよりもはるかに高い電圧、温度、周波数で動作できます。

CVDは、電気自動車やデータセンターにおける高出力エレクトロニクス、およびセンサーやレーザー用の耐久性のある光学窓のために、これらの材料の高純度膜を成長させるために使用されます。

グラフェンを超えた2D材料

CVDは、遷移金属ダイカルコゲナイド(TMDC)などの他の二次元(2D)材料を合成するためにも使用されます。

これらの材料は、次世代の超低電力トランジスタやその他のオプトエレクトロニクスデバイスを作成するための研究が盛んに行われており、ムーアの法則の限界を押し広げています。

CVDのトレードオフを理解する

CVDは強力ですが、あらゆる用途に適しているわけではない固有の課題を持つ高度に専門化されたプロセスです。その限界を理解することが、効果的に使用するための鍵となります。

プロセスの高い複雑性

CVDプロセスは多くの場合、高温・高真空条件を必要とし、洗練された高価な設備が必要となります。

関与する化学は複雑であり、新しい材料に対して安定した再現性のあるプロセスを達成するには、かなりの研究開発努力が必要になる場合があります。

有害な前駆体材料

化学気相成長における「気相」は、前駆体ガスから来ており、その多くは有毒、引火性、または腐食性である可能性があります。

これらの材料の管理には厳格な安全プロトコルとインフラストラクチャが必要であり、運用コストと複雑さが増加します。

限られた堆積速度

CVDは精度のために設計されているため、比較的遅いプロセスとなることがあります。高品質な薄膜の作成には優れていますが、厚い材料やバルク材料の製造には一般的に効率的ではありません。

厚いコーティングや大きな構造部品を必要とする用途では、他の製造方法の方が実用的で費用対効果が高いことがよくあります。

用途に合わせた適切な選択

適切な材料とプロセスの選択は、電子デバイスの性能目標に完全に依存します。

- 次世代ディスプレイやイメージングに重点を置く場合: 量子ドットの合成やOLEDに使用される有機層の堆積のためのCVDプロセスを調査してください。

- 高出力または高周波エレクトロニクスに重点を置く場合: 炭化ケイ素(SiC)や合成ダイヤモンドの高純度膜を作成するためのCVDに焦点を当ててください。

- フレキシブル、透明、または超薄型エレクトロニクスに重点を置く場合: CVDによって合成されたグラフェンやその他の2D材料が最も有望な道筋です。

CVDが提供する正確な制御を習得することは、電子デバイスの未来をエンジニアリングするための基礎となります。

要約表:

| 材料/応用 | CVDの主な利点 | 一般的な用途 |

|---|---|---|

| グラフェンとカーボンナノチューブ | 高い導電性、柔軟性 | フレキシブルディスプレイ、透明導体 |

| 量子ドット | 正確なサイズ制御、鮮やかな色 | QLEDディスプレイ、太陽電池 |

| 合成ダイヤモンドとSiC | 高温動作、耐久性 | 高出力エレクトロニクス、センサー |

| 2D材料(例:TMDC) | 超低電力の可能性 | 次世代トランジスタ、オプトエレクトロニクス |

精密CVDソリューションでエレクトロニクスを進化させる準備はできましたか?KINTEKは、卓越したR&Dと社内製造を活用し、マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを提供しています。当社の深いカスタマイズ能力により、グラフェンやSiCなどの材料に対するお客様固有の実験ニーズに対応できます。今すぐお問い合わせいただき、お客様のラボのパフォーマンスとイノベーションをどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉