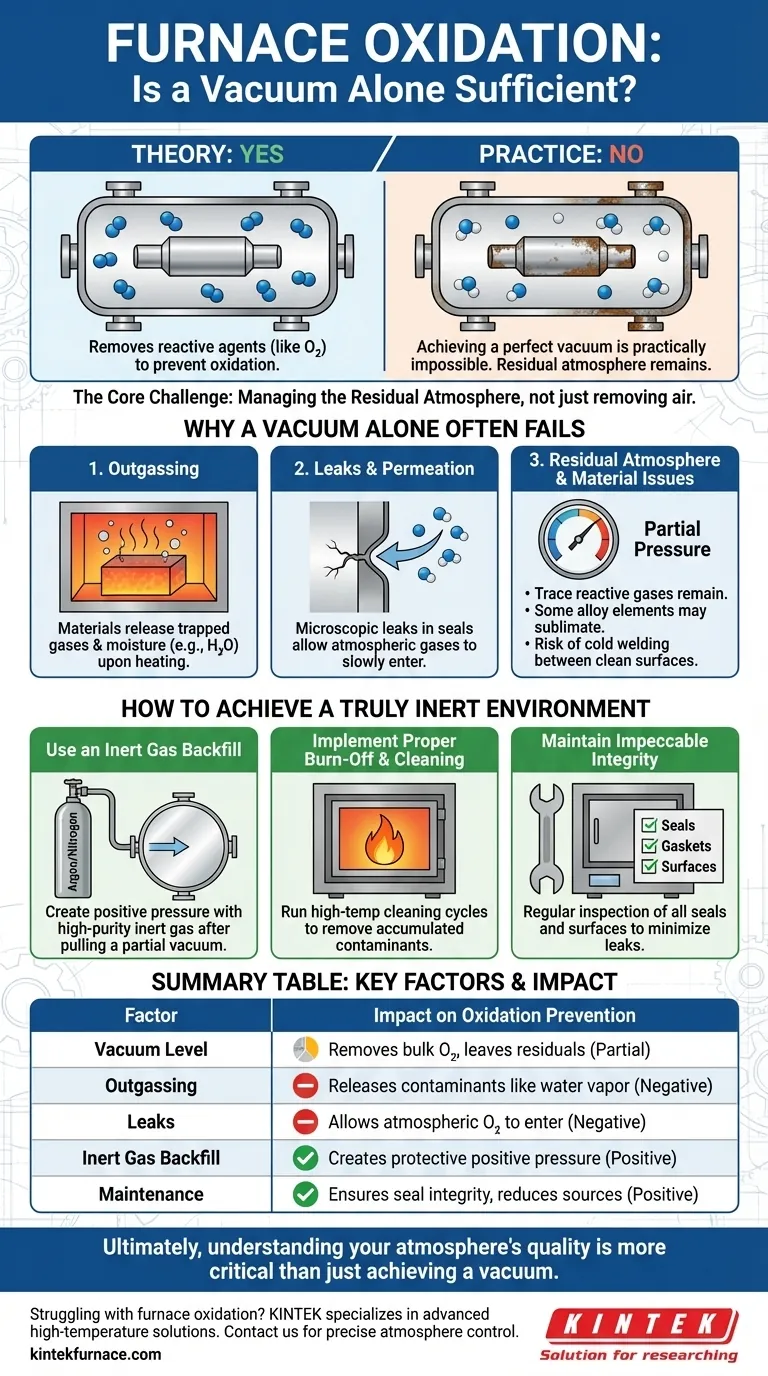

理論上は可能ですが、実際には不可能です。完全な真空状態であれば酸素が全く含まれないため、酸化を完全に防ぐことができますが、工業炉でそのような状態を実現し維持することは事実上不可能です。真空自体は最初のステップに過ぎず、残存する雰囲気を管理することが成功のための重要な要素となります。

核心的な課題は、単に炉から空気を除去することではなく、残留ガス、材料自体からのアウトガス、そして不活性環境を損なう可能性のある微細な漏れなど、真空システムの実際的な限界に対処することにあります。

真空保護の原理

真空が酸化を防ぐ仕組み

酸化とは、最も一般的には酸素を反応剤とする化学反応です。高温では、金属はその環境に存在する酸素と反応しやすくなります。

真空炉は単純な原理で動作します。密閉されたチャンバーから雰囲気を機械的に除去することで、大部分の酸素を取り除きます。これにより、加熱プロセス中に材料が酸化やその他の汚染から保護されます。

「完全な」真空の神話

完全な真空とは、物質が全く存在しない理論上の空間です。実際には、すべての真空炉にはある程度の分圧を持つ残留雰囲気が含まれています。

炉の有効性は、真空の質(圧力がどれだけ低いか、そして残存するガスが何で構成されているか)によって決まります。高真空環境であっても、微量の反応性ガスが残存する可能性があります。

なぜ真空だけでは不十分な場合が多いのか

低圧環境を実現することは、問題の半分に過ぎません。いくつかの要因が酸素やその他の汚染物質をシステムに導入したり放出したりして、真空の保護効果を損なう可能性があります。

アウトガスの問題

材料や炉の内部部品(グラファイト製治具など)が加熱されると、吸着または捕捉されたガスや水分が放出されます。このアウトガスとして知られるプロセスは、大量の水蒸気(H₂O)やその他の反応性ガスを直接チャンバー内に放出し、真空を汚染する可能性があります。

漏れと浸透

完璧に密閉されたシステムは存在しません。ガスケット、シール、継ぎ手の微細な漏れは、大気ガスが炉チャンバーにゆっくりと侵入することを許容します。長い加熱サイクルの間に、たとえ小さな漏れであっても環境の完全性を損なう可能性があります。

材料固有の制限

深真空下では、金属合金中の一部の元素が昇華し、固体から直接ガスに変化することがあります。この気化は合金の組成を変化させる可能性があります。また、真空中の完全にきれいな金属表面が意図せず結合してしまう、冷間溶接として知られる現象が発生することもあります。

実践的なトレードオフの理解

より深い真空を追求することが、常に最善または最も費用対効果の高い解決策であるとは限りません。それ自体がエンジニアリング上および運用上の課題をもたらします。

より深い真空のコスト

より高い真空レベルを達成するには、より高度で高価、そしてエネルギー集約的な排気システムが必要です。これらのシステムは、摩耗管理と性能劣化防止のために、より厳格なメンテナンスも必要とします。

熱力学的冷却の課題

真空は優れた断熱材です。これは加熱時には有益ですが、冷却を遅く困難なプロセスにします。迅速で制御された冷却は、望ましい冶金特性を達成するためにしばしば重要であり、深真空はこれを複雑にします。

プロセス制御が重要

熱が切られた後もプロセスは終わりません。部品がまだ高温の間に炉チャンバー内に空気が導入されると、急速で深刻な酸化が発生する可能性があります。適切なプロセス制御は、真空が破られる前にワークロードがその臨界酸化温度を下回っていることを保証します。

真に不活性な環境を実現する方法

完全な真空が非現実的であるため、目標は技術の組み合わせを使用して十分に不活性な環境を作り出すことです。

不活性ガスを補充する

一般的な非常に効果的な手順は、部分的に真空を引き、大部分の空気を取り除いた後、高純度の不活性ガス(アルゴンや窒素など)をチャンバーに再充填することです。これにより、非反応性ガスの正圧が生成され、超高真空を追求するよりも実用的で経済的な場合が多いです。

適切なバーンオフとクリーニングサイクルを実施する

アウトガスに対処するため、炉は定期的に空の状態で高温クリーニングサイクルを受け、蓄積された汚染物質を燃焼除去する必要があります。デリケートな負荷の場合、主要な加熱プロセスの前に、より低い温度での予備的な「ベークアウト」サイクルを使用して、水分や吸着ガスを追い出すことができます。

完璧な炉の完全性を維持する

最も基本的なステップは、炉自体が最適な状態にあることを確認することです。これには、すべてのシール、ガスケット、チャンバー表面の定期的な検査とメンテナンスが含まれ、漏れやアウトガスの潜在的な原因を最小限に抑えます。

プロセスに適した選択を行う

- 主な焦点が一般的な熱処理の場合:部分真空とそれに続く不活性ガス補充は、酸化防止のための最も堅牢で費用対効果の高い方法です。

- 主な焦点が高純度ろう付けまたはデリケートな合金の処理の場合:より深い真空と厳格なプロセス制御、および予備的なベークアウトサイクルが必要です。これにより、すべての汚染源を最小限に抑えることができます。

- 常に酸化と戦っている場合:炉のメンテナンスと漏れ検出にまず焦点を当ててください。チャンバーの損傷は、故障の最も一般的な原因です。

最終的には、単に真空状態を達成するよりも、雰囲気の質を理解することの方が重要です。

要約表:

| 要因 | 酸化防止への影響 |

|---|---|

| 真空レベル | 大部分の酸素を除去するが、残留ガスを残す可能性がある |

| アウトガス | 水蒸気やガスなどの汚染物質を放出する |

| 漏れ | 時間の経過とともに大気中の酸素が侵入することを許容する |

| 不活性ガス補充 | 非反応性ガスによる正圧を生成し、より優れた保護を提供する |

| メンテナンス | シールの完全性を確保し、汚染源を減らす |

炉のプロセスで酸化にお悩みですか?KINTEKは、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造により、お客様独自の実験ニーズに合わせて深くカスタマイズし、精密な雰囲気制御と強化された材料保護を保証します。今すぐお問い合わせください。炉のセットアップを最適化し、優れた結果を達成しましょう!

ビジュアルガイド