要するに、炭化ケイ素(SiC)ヒーターエレメントは、極度の高温と信頼性の高い精密な熱制御を要求される産業において、基礎的な構成要素です。冶金、セラミックスおよびガラス製造、半導体製造、産業用熱処理といった要求の厳しい分野で広く使用されています。SiCエレメントは、従来の金属製エレメントでは対応できない環境で性能を発揮できるため選ばれています。

炭化ケイ素がこれほど普及している核となる理由は、その独自の特性の組み合わせにあります。すなわち、極めて高い温度で動作できること、過酷な化学的雰囲気下でも長寿命であること、そしてデリケートな産業プロセスに必要な迅速かつ正確な制御を提供できることです。

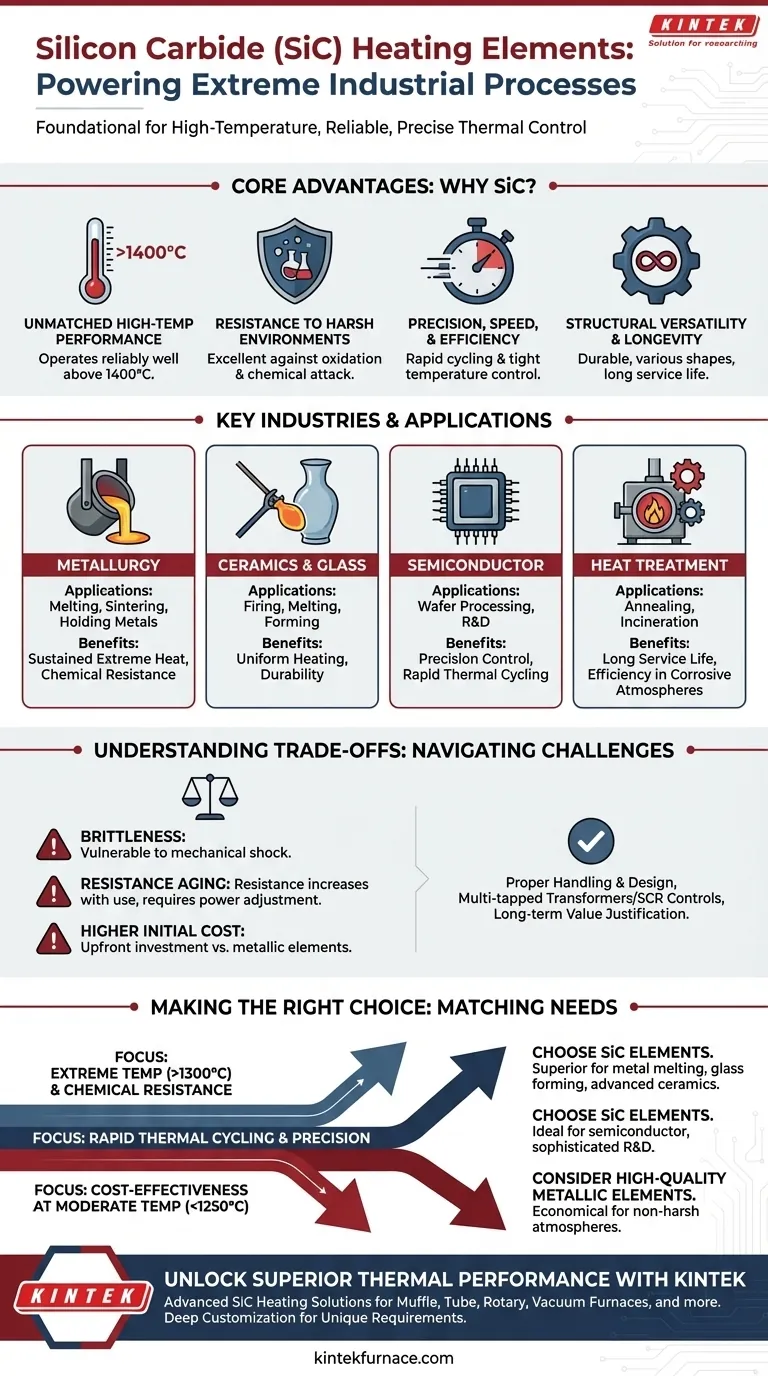

これらの産業が炭化ケイ素に依存する理由

SiCヒーターエレメントの使用決定は偶然ではなく、炭化ケイ素のような材料でなければ満たせない特定のエンジニアリング要件によって推進されています。各産業は、この先進的なセラミックスの異なる利点を活用しています。

比類のない高温性能

炭化ケイ素エレメントは、炉内温度が1400°C(2550°F)をはるかに超える環境でも確実に動作でき、ほとんどの金属製ヒーターエレメントの限界を超えています。

この能力は、金属の溶解、焼結、保持といったプロセスで持続的かつ極度の熱を必要とする冶金において不可欠です。また、ガラスの溶解および成形用途においても同様に重要です。

過酷な環境への耐性

SiCエレメントは、高温下でも酸化や化学的腐食に対して優れた耐性を示します。これにより、反応性の雰囲気を持つ炉内での使用に理想的です。

この特性は、腐食性の副産物が一般的な金属の熱処理や焼却プロセスにおいて極めて重要です。これにより、長寿命で予測可能なサービス期間が保証され、コストのかかるダウンタイムが削減されます。

精度、速度、効率

エレメントは急速に加熱および冷却するため、迅速なプロセスサイクルと厳密な温度制御が可能になります。電流がエレメントを通過し、電圧を調整することで精密に制御できる放射熱を発生させます。

この応答性は、熱プロファイルを正確に追跡する必要がある半導体製造や研究開発(R&D)において極めて重要です。また、そのエネルギー効率も、エネルギー集約的な用途における運用コストを削減します。

構造的な多様性と長寿命

SiCエレメントは、ロッド、スパイラル、U字型など様々な形状で製造され、垂直または水平に取り付けることができます。これにより、炉の設計に柔軟性を持たせることができます。

その固有の耐久性と長い動作寿命は、初期投資が比較的高くても、長期的に見れば経済的な選択肢となります。この信頼性は、高スループットの産業運営にとって重要な要素です。

トレードオフの理解

SiCエレメントは非常に効果的ですが、万能の解決策ではありません。その限界を理解することが、導入を成功させ、一般的な落とし穴を避けるための鍵となります。

脆性と機械的衝撃

ほとんどのセラミックスと同様に、炭化ケイ素は脆性があります。エレメントは、落下や振動に対する不適切な固定など、大きな機械的衝撃を受けると破損する可能性があります。

設置およびメンテナンス中の慎重な取り扱いは必須です。また、炉の設計では、加熱に伴う熱膨張によってエレメントに機械的ストレスがかからないように考慮する必要があります。

抵抗の経年変化

SiCの基本的な特性として、使用に伴って電気抵抗が時間とともに徐々に増加します。この現象は「エイジング(経年変化)」として知られています。

これに対応するため、要求される電力出力を維持するには、電源システムが徐々に高い電圧を供給できる必要があります。そのためには、多タップ変圧器や高度なSCR制御装置の使用が必要になることがよくあります。

高い初期コスト

SiCエレメントとその必要な電力制御システムの初期費用は、通常、Kanthal(FeCrAl)などの標準的な金属製エレメントよりも高くなります。

この初期投資は、長寿命、高い温度能力、および改善されたプロセス制御によって正当化されますが、炉システムの経済的分析に組み込む必要があります。

お客様の用途に最適な選択

適切なヒーターエレメント技術の選択は、その能力と主要な運用目標を一致させる必要があります。

- もし主な焦点が極度の高温(>1300°C)と耐薬品性にある場合:金属溶解、ガラス成形、先進セラミックス焼成などのプロセスにおいて、SiCエレメントは優れた選択肢です。

- もし主な焦点が急速な熱サイクルと精度にある場合:SiCの高速応答性と制御性は、半導体プロセスや高度なR&D炉に理想的です。

- もし主な焦点が中程度の温度(<1250°C)での費用対効果にある場合:過酷な雰囲気や極端な熱要求のない用途では、高品質の金属製エレメントの方が経済的な解決策となる可能性があります。

最終的に、これらの核となる特性を理解することで、性能と長期的な価値の両方を提供する加熱ソリューションを選択することができます。

要約表:

| 産業 | 主な用途 | SiCエレメントの主な利点 |

|---|---|---|

| 冶金 | 金属の溶解、焼結、保持 | 高温動作(>1400°C)、耐薬品性 |

| セラミックス・ガラス | 焼成、溶解、成形 | 均一な加熱、過酷な環境での耐久性 |

| 半導体 | ウェーハ処理、R&D | 精密制御、急速な熱サイクル |

| 熱処理 | 焼きなまし、焼却 | 長寿命、腐食性雰囲気下での効率性 |

KINTEKの先進的な炭化ケイ素加熱ソリューションで、優れた熱性能を解き放ちましょう!卓越したR&Dと社内製造を活用し、お客様のニーズに合わせた多様な高温炉システムを各種研究室に提供しています。当社の製品ラインナップには、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験要件を満たすための強力な深層カスタマイズ機能によって支えられています。今すぐお問い合わせいただき、信頼性の高い精密な加熱エレメントで貴社の産業プロセスをどのように強化できるかご相談ください!

ビジュアルガイド