電気加熱式ロータリーキルンでは、材料は排出後に専用のドラムクーラーを使用して間接的に冷却されます。メインの加熱キルンとは別のこの装置は、回転する外殻の外部に水を噴霧します。内部で材料が転がり落ちることで、その熱が金属壁を介して水に伝達され、水が蒸発することで、冷却媒体と直接接触することなく材料の温度が必要なレベルまで下がります。

電気ロータリーキルンの冷却機構は孤立した機能ではなく、制御された間接的な材料処理のために設計されたシステムにおける最終的かつ極めて重要なステップです。間接冷却の選択は、単なる速度よりも材料の純度と一貫性を優先する、間接加熱の方法を反映しています。

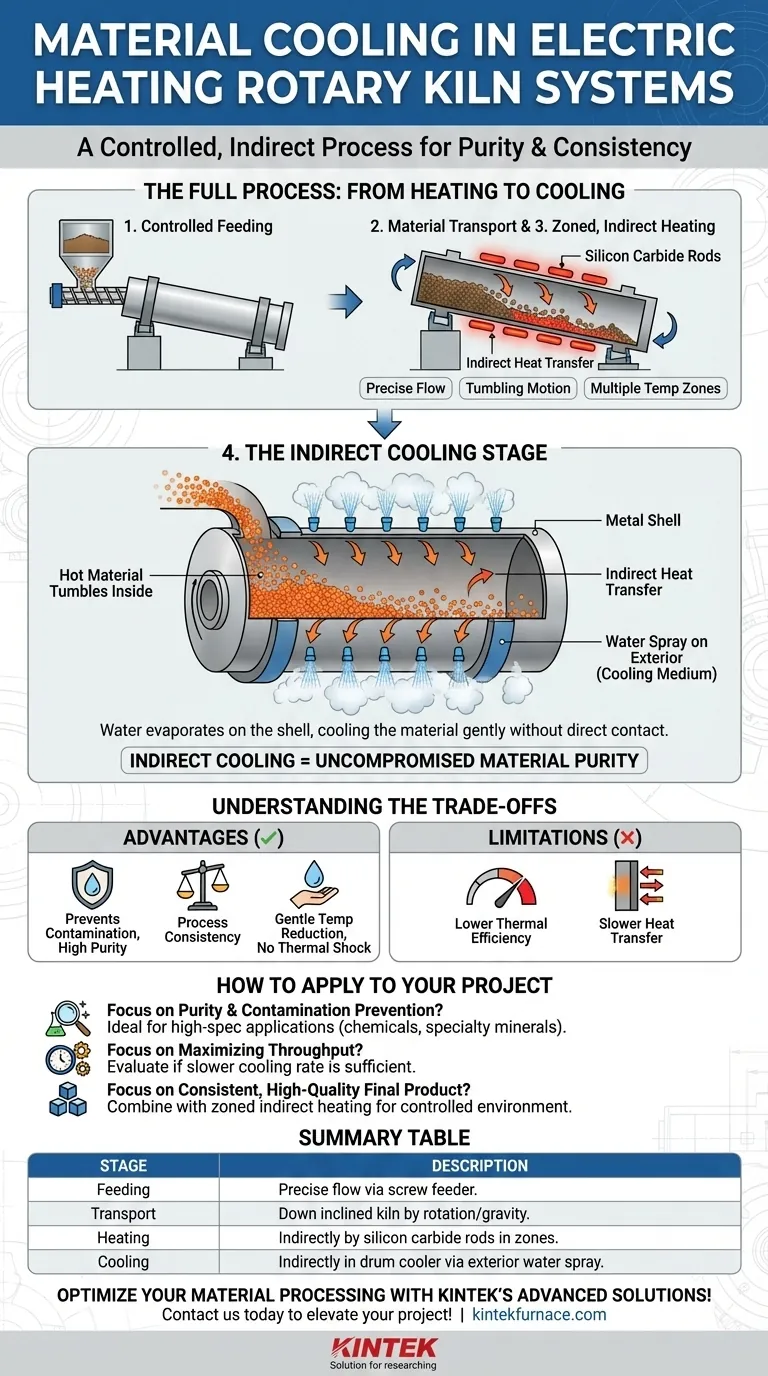

加熱から冷却までの全プロセス

冷却段階を理解するには、材料がキルンシステム全体を通してとる連続的で制御された旅の最終ステップとしてそれを見る必要があります。

H3: 制御された供給

プロセスは、多くの場合、単一または二重のスクリューフィーダーである供給システムから始まります。このコンポーネントの役割は、正確な定量フローの材料をキルンに送り込み、加熱プロセスに対して一貫した負荷を保証することです。

H3: 材料搬送

材料は傾斜したキルン本体の高い端から入ります。キルンが回転すると、材料は転がりながら、重力とドラムの傾斜により徐々に排出端に向かって移動します。この制御された移動により、各粒子が各ゾーンで予測可能な滞留時間を持つことが保証されます。

H3: ゾーン別間接加熱

材料が移動するにつれて、複数の温度制御ゾーンを通過します。加熱要素は、通常炭化ケイ素ロッドであり、キルンの底部、メインの材料経路の外側に配置されます。

熱はキルンの外殻を介して内部で転がる材料に間接的に伝達されます。この方法は汚染を防ぎ、異なる加熱段階にわたって極めて正確な温度管理を可能にします。

H3: 間接冷却段階

材料がメインの加熱キルンから出ると、それはドラムクーラーに入ります。ここでは、間接熱伝達の原理が逆の形で繰り返されます。

水はクーラーの回転外殻の外側に噴霧されます。内側の熱い材料は熱エネルギーを外殻を通して伝達し、外部の水を蒸気に変えます。これにより、水分やその他の汚染物質を導入することなく、材料が優しく冷却されます。

トレードオフの理解

間接冷却システムの選択は、理解することが不可欠な特定の利点と限界を伴う、意図的なエンジニアリング上の決定です。

H3: 利点:妥協のない材料純度

間接冷却の主な利点は、汚染の防止です。冷却媒体(水)が製品に決して触れないため、材料の化学的および物理的な純度が維持されます。これは、化学品、触媒、特殊鉱物におけるハイエンドな用途にとって不可欠です。

H3: 利点:プロセスの首尾一貫性

この方法は、敏感な材料の熱衝撃を防ぐために重要となり得る、穏やかで制御された温度低下を提供します。これは、加熱チャンバーで開始された高度に制御された間接プロセスを完了させます。

H3: 制限:熱効率の低下

間接冷却は、材料を水噴霧で急冷するような直接的な方法よりも熱効率が低くなります。熱はまずクーラーの厚い鋼壁を伝導しなければならず、これはシステム全体の生産量を制限する可能性のある遅いプロセスです。

あなたのプロジェクトへの適用方法

あなたの特定の処理目標は、この冷却システムの特性があなたのニーズと合致するかどうかを決定します。

- 主な焦点が材料の純度と汚染防止である場合:間接ドラムクーラーは理想的なソリューションであり、製品を冷却媒体から完全に隔離します。

- 主な焦点がスループットの最大化である場合:間接システムは本質的に直接的な急冷よりも遅いため、間接システムの冷却速度が生産目標に対して十分であるかどうかを評価する必要があります。

- 主な焦点が一貫した高品質の最終製品を作成することである場合:ゾーン別間接加熱と穏やかな間接冷却の組み合わせは、最初から最後まで例外的に制御された環境を提供します。

結局のところ、冷却システムをキルン全体の制御された処理経路の不可欠な部分として見ることが、この技術を効果的に活用するための鍵となります。

要約表:

| 段階 | 説明 |

|---|---|

| 供給 | 正確な流量制御のためにスクリューフィーダーを介して材料が入ります。 |

| 搬送 | 傾斜したキルン内を回転と重力により材料が移動します。 |

| 加熱 | 複数のゾーンで炭化ケイ素ロッドによる間接加熱。 |

| 冷却 | ドラムクーラー内で、シェル外側に水を噴霧して間接冷却。 |

KINTEKの先進ソリューションで材料処理を最適化しましょう!卓越したR&Dと自社製造を活用し、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムなど、多様な高温炉システムを研究室に提供します。当社の深いカスタマイズ能力により、純度、効率、一貫性を高めるために、お客様固有の実験ニーズに正確に合わせることが可能です。プロジェクトを向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉