本質的に、誘導ろう付けは、精密に制御された磁場を使用して接合部を加熱し、密接に嵌合した2つの部品の間に流れ込むフィラーメタル(ろう材)を溶かします。このプロセスは母材自体を溶かすことなく行われ、部品が冷えると強固でクリーンな永久的な冶金結合が形成されます。誘導加熱の速度と精度は、産業製造において非常に再現性が高く効率的な方法となります。

誘導ろう付けの最も本質的な利点は、単に金属を接合するだけでなく、外科手術のような精度で熱を供給できる点にあります。この局所的で急速な加熱は、大量生産や熱に敏感な部品の保護に理想的であり、炉による部品全体をゆっくり加熱する方法とは対照的です。

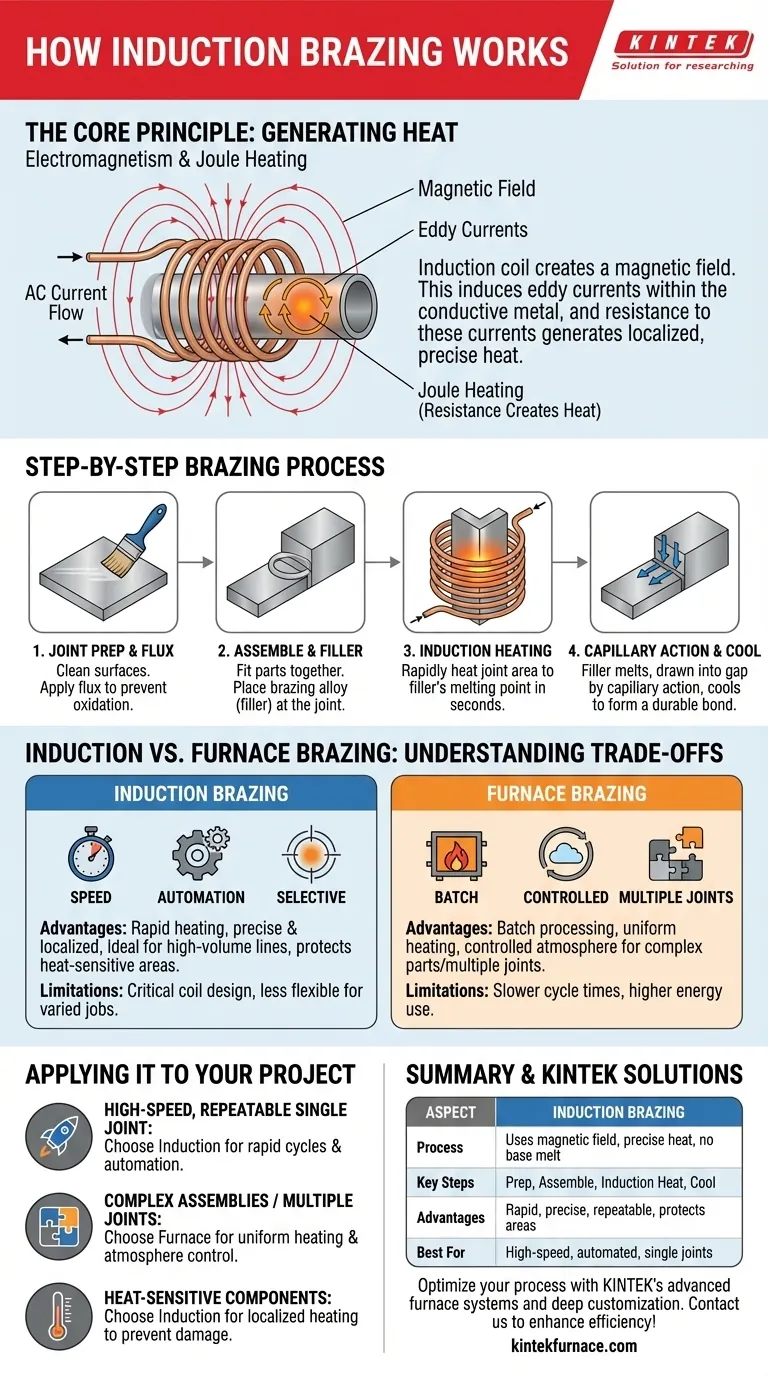

基本原理:誘導が熱を発生させる仕組み

誘導ろう付けを理解するためには、まずそれがどのように熱を発生させるかを理解する必要があります。このプロセスは非接触であり、電磁気の基本原理に基づいています。

誘導コイルの役割

通常、銅管で作られた誘導コイルがシステムの中心となります。このコイルに高周波の交流(AC)電流が流れると、その周囲に集中した急速に変化する磁場が発生します。

渦電流の発生

ろう付けされる金属部品などの導電性材料がこの磁場内に置かれると、磁場はその金属内に円形の電流を誘導します。これらは渦電流として知られています。

抵抗による発熱

金属部品には、これらの渦電流の流れに対する自然な抵抗があります。この抵抗により、ジュール熱として知られる現象により、部品自体の中に強烈な局所的な熱が発生します。熱は磁場が最も強い箇所で生成されるため、信じられないほど正確な温度制御が可能になります。

段階的なろう付けプロセス

ろう付けのための誘導加熱の実用的な適用は、明確で再現性のあるシーケンスに従います。

ステップ1:接合部の準備とフラックスの塗布

強力な接合を確実にするために、接合面の清浄度が重要です。加熱中の酸化を防ぎ、溶融したフィラーメタルがスムーズに流れるのを助けるために、接合部にフラックスが塗布されることがよくあります。

ステップ2:部品の組み立てとフィラーメタルの適用

部品を嵌め合わせ、ろう付け合金(フィラーメタル)を接合部に配置します。この合金は、生産環境での簡単で再現性のある配置のために、リング、ワッシャー、またはペースト状に成形されていることがよくあります。

ステップ3:誘導加熱

アセンブリを誘導コイル内に配置し、電源を投入します。接合部は通常数秒で急速に加熱され、ろう付け合金の融点に達します。

ステップ4:毛細管現象と冷却

フィラーメタルが溶けると、毛細管現象により液体合金が2つの母材間の狭い隙間に引き込まれ、接合部が完全に充填されます。その後、電源がオフになり、アセンブリが冷却されると、フィラーメタルが固化し、耐久性のある最終的な接合が形成されます。

トレードオフの理解:誘導と炉ろう付けの比較

ろう付けの方法は誘導だけではありません。主な代替手段は炉ろう付けであり、適切なエンジニアリング上の選択を行うためには、その違いを知ることが不可欠です。

誘導の利点:速度と選択性

誘導の主な利点は速度です。特定の接合部を数秒でろう付け温度に加熱できるため、大量生産の自動化ラインに最適です。接合部のみを加熱するため、部品の他の部分を熱応力や損傷から保護します。

炉の利点:バッチ処理と雰囲気制御

炉ろう付けでは、アセンブリ全体を炉内に置き、制御された雰囲気(真空やアルゴンなどの不活性ガス)でゆっくりと加熱します。これにより、部品全体にわたる酸化を防ぎ、複雑な形状や単一部品上の複数の接合部の同時ろう付けに理想的です。

誘導の限界:コイル設計が極めて重要

誘導ろう付けの有効性は、誘導コイルの設計に完全に依存します。均一な加熱を保証するために、コイルは接合部の形状に合わせて慎重に成形する必要があります。この要件は初期のエンジニアリングコストを追加し、単発または多様な作業に対するプロセスの柔軟性を低下させます。

炉の限界:サイクルタイムが遅く、エネルギー消費量が多い

炉全体とその内容物を加熱するのは遅いプロセスであり、加熱と冷却に長いサイクルタイムがかかります。これにより、「一点流れ」生産モデルには適さず、一般的に誘導の集中的な加熱と比較して部品あたりのエネルギー消費量が多くなります。

プロジェクトへの適用方法

誘導法と他の方法の選択は、生産目標、部品の形状、材料特性に完全に依存します。

- 高速で再現性の高い単一接合の生産が主な焦点の場合: 誘導ろう付けは、その急速な加熱サイクルと自動化への適合性により、優れた選択肢です。

- 複雑なアセンブリまたは複数の接合部の同時ろう付けが主な焦点の場合: 炉ろう付けは、これらの困難なアプリケーションに必要な均一な加熱と保護雰囲気を提供します。

- 接合部の近くに熱に敏感な部品がある場合: 誘導の局所的な加熱は、周囲の材料の熱損傷を防ぐために不可欠です。

結局のところ、局所的な誘導加熱と全体的な炉加熱の根本的な違いを理解することが、アプリケーションにとって最も効果的で経済的なプロセスを選択するための鍵となります。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 磁場を使用して接合部を加熱し、母材を溶かさずにフィラーメタルを溶融させる |

| 主要なステップ | 1. 接合部の準備とフラックスの塗布 |

- 部品の組み立てとフィラーメタルの配置

- 誘導加熱

- 毛細管現象と冷却 | | 利点 | 急速な加熱、正確な温度制御、高い再現性、熱に敏感な領域の保護 | | 限界 | コイル設計に依存、多様な作業に対する柔軟性が低い | | 最適 | 高速生産、自動化ライン、単一接合 | | 代替 | バッチ処理および複雑な形状の場合は炉ろう付け |

KINTEKの高度なソリューションでろう付けプロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを備えた多様な研究所を提供しています。当社の強力なカスタムメイド能力により、誘導ろう付けやその他の熱的用途など、お客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、生産効率の向上と優れた結果の達成についてご相談ください!

ビジュアルガイド

関連製品

- 600T真空誘導ホットプレス真空熱処理焼結炉

- モリブデン真空熱処理炉

- 真空システム用CF KFフランジ真空電極フィードスルーリードシーリングアセンブリ

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置

よくある質問

- 誘導加熱は生産バッチの再現性をどのように保証しますか?精密なデジタル制御をマスターする

- 誘導加熱は職場でどのような安全上の利点をもたらしますか?炎を使わず、密閉された加熱プロセスを実現

- 誘導加熱式真空炉は、どのような産業で一般的に使用されていますか?高純度、高性能な材料加工を実現

- アルミニウムシェル型誘導炉の主要構成要素は何ですか?効率的で費用対効果の高い溶解のためのガイド

- 誘導炉で鋳造できる金属や合金の種類は何ですか?あらゆる導電性金属の精密溶解を実現

- 誘導炉はどのように貴金属溶解のための熱を生成するのですか?高速で純粋な溶解ソリューションを発見してください

- GGG60生産における中周波誘導炉の役割は何ですか?優れた冶金品質を保証する

- 溶融プロセスにおいて真空チャンバーはどのような役割を果たすのですか? 金属の純度と効率を高める