簡単に言えば、箱型炉は、高度に制御された高温環境を提供することで、金属粉末の焼結に使用されます。それは「グリーンパーツ」として知られる固められた粉末を融点直下の正確な温度に加熱し、個々の金属粒子が融合して固体で密度の高い部品を形成させます。炉の重要な機能は、望ましい材料特性を達成するために温度と雰囲気の両方を管理することです。

焼結における箱型炉の有効性は、高温に達することだけではありません。その真の価値は、内部雰囲気を正確に制御する能力にあります。これは、最終的な金属部品の完全性を損なう可能性のある酸化やその他の望ましくない化学反応を防ぐために不可欠です。

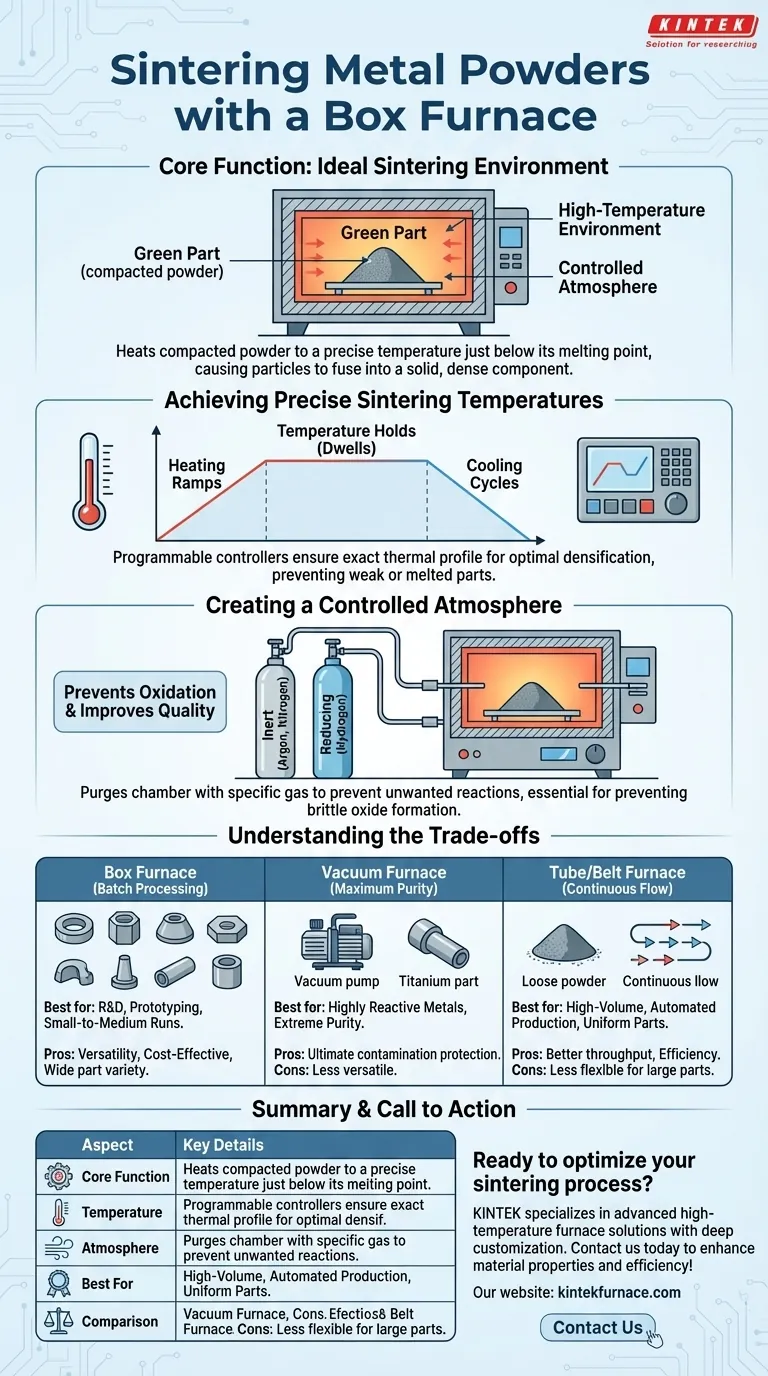

中核機能:理想的な焼結環境の作成

焼結は繊細な熱処理プロセスです。目標は粒子の間の原子拡散であり、溶融ではありません。箱型炉は、金属粉末を結合させて一体の塊にするために必要な、安定した均一な制御された環境を提供します。

精密な焼結温度の達成

焼結は非常に特定の温度範囲内で発生します。低すぎると、粒子が効果的に結合せず、弱い部品になってしまいます。高すぎると、部品が溶けたり、垂れ下がったり、形状が失われたりする可能性があります。

箱型炉は、プログラム可能なコントローラーを使用して、精密な加熱ランプ、温度保持(ドウェル)、および冷却サイクルを実行し、材料が最適な緻密化のために必要な正確な熱プロファイルを経ることを保証します。

制御された雰囲気の作成

これは、金属焼結にとって最も重要なパラメータであると言えます。空気(酸素)の存在下でほとんどの金属を加熱すると、急速な酸化が発生し、適切な金属結合を妨げる脆い酸化層が形成されます。

雰囲気箱型炉は、処理チャンバーをパージして特定のガスで満たすことでこれを解決します。これにより、望ましくない反応が防止され、材料の表面品質が向上することもあります。

一般的な雰囲気とその目的

-

不活性雰囲気(アルゴン、窒素):これらのガスは非反応性です。これらは単に酸素を排除し、加熱サイクル中に酸化が発生するのを防ぐために使用されます。

-

還元雰囲気(水素、水素/窒素混合物):還元雰囲気は、金属粒子の表面酸化物を積極的に除去します。これにより、より強力な結合とよりクリーンな最終製品につながります。

トレードオフの理解:箱型炉 vs. その他の方法

多用途ではありますが、箱型炉は焼結のための唯一の選択肢ではありません。他の技術と比較してその長所と短所を理解することは、情報に基づいた意思決定を行うための鍵です。

箱型炉:バッチ処理の汎用性

箱型炉は、バッチでの部品処理に優れています。そのシンプルで密閉されたチャンバーは、さまざまな部品サイズと形状に対応でき、研究開発、試作、小〜中規模の生産に適しています。

真空炉:最高の純度を求めて

チタンのような高反応性金属や、極めて高い純度が求められる用途には、真空炉がしばしば優れています。チャンバーから実質的にすべてのガスを除去することで、汚染と酸化に対する究極の保護を提供します。これは、箱型炉の雰囲気パージでは完全に保証できないことです。

管状炉:均一性と連続フローのために

バラ粉末や小さく均一な部品の処理には、回転管状炉が材料を回転させながら加熱することで、より優れた加熱均一性を提供できます。ベルト炉のような他の連続炉は、部品が異なる熱ゾーンを連続的に移動する大量生産ラインに適しています。

目標に応じた適切な選択

最適な焼結方法は、材料、生産量、および望ましい最終特性に完全に依存します。これらのガイドラインを参考に決定を下してください。

- 主な焦点がR&D、プロセス開発、または柔軟なバッチ生産である場合:雰囲気箱型炉は、制御性、汎用性、コスト効率の優れたバランスを提供します。

- 主な焦点が高反応性金属の焼結または最大純度の達成である場合:大気汚染を排除するためには、専用の真空炉が必要な選択です。

- 主な焦点が単一部品の大量連続生産である場合:特殊な連続ベルト炉または回転管状炉は、より高いスループットと効率を提供します。

最終的に、炉の技術を特定の材料と性能要件に合わせることが、焼結を成功させる鍵となります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 中核機能 | 金属粉末を溶融させずに固体の部品に融合させるための、制御された高温環境を提供します。 |

| 温度制御 | 最適な緻密化のために、プログラム可能な加熱ランプ、保持、冷却サイクルを使用します。 |

| 雰囲気制御 | 不活性ガス(例:アルゴン、窒素)または還元ガス(例:水素)で酸化を防ぎます。 |

| 最適な用途 | R&D、プロトタイプ作成、さまざまな部品サイズと形状のバッチ生産。 |

| 比較 | 汎用用途では真空炉よりも多用途ですが、大量連続生産にはあまり適していません。 |

焼結プロセスを最適化する準備はできていますか? KINTEKは、多様なラボニーズに合わせた先進的な高温炉ソリューションを専門としています。卓越したR&Dと自社製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品を提供しており、お客様固有の実験要件を満たす強力な深層カスタマイズも可能です。今すぐお問い合わせください。当社の炉がどのように材料特性と生産効率を向上させることができるかについてご相談ください!

ビジュアルガイド