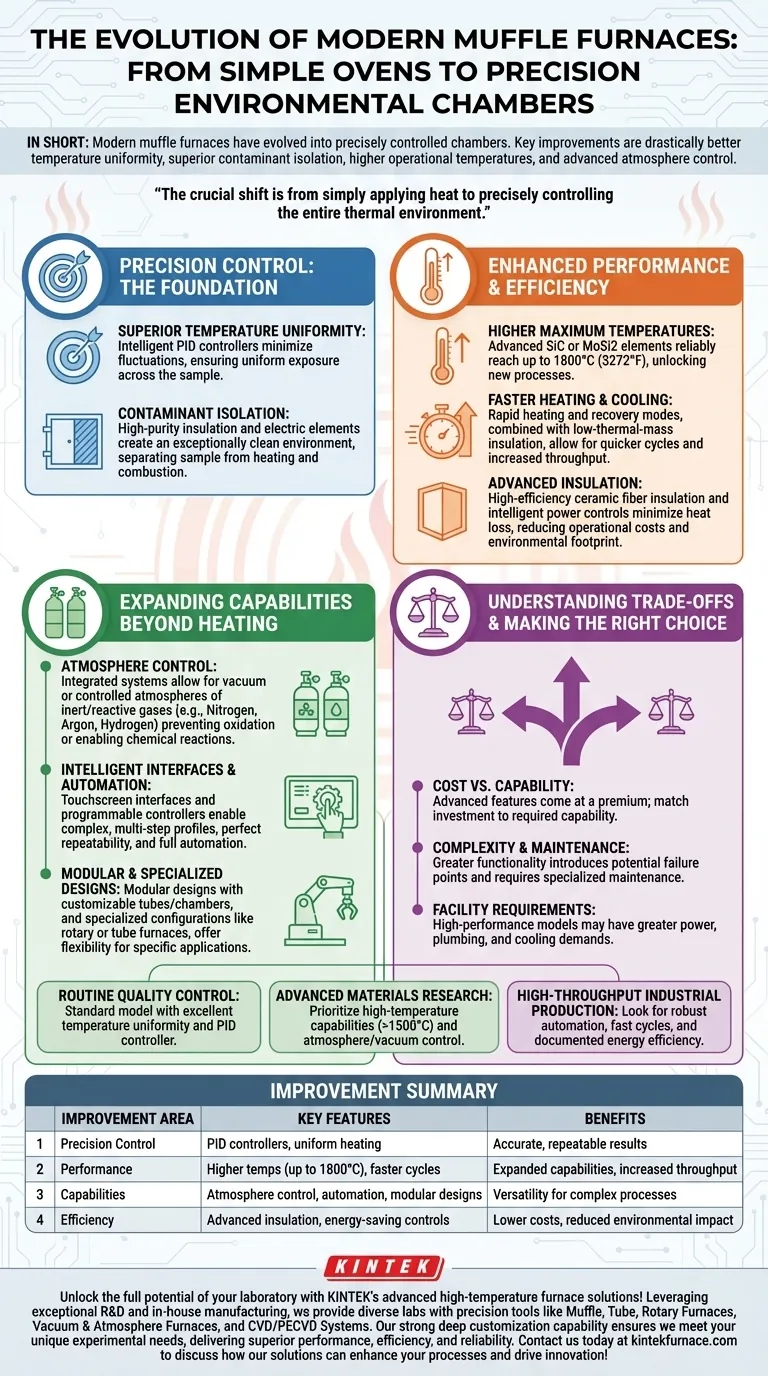

要するに、最新のマッフル炉は、単なる高温オーブンから、精密に制御された環境チャンバーへと進化しました。主な改善点は、劇的に向上した温度均一性、汚染物質からの優れた遮断、より高い動作温度、そして雰囲気制御のような高度な機能であり、これらが組み合わさることで、より正確で効率的、かつ再現性の高い結果をもたらします。

決定的な変化は、単に熱を加えることから、熱環境全体を精密に制御することへと移行した点です。古い炉は基本的な加熱には効果的でしたが、最新バージョンは、先端材料科学、デリケートな分析、特殊な産業プロセスに必要な精度と多用途性を提供します。

精度制御:最新の炉の基盤

最も重要な進歩は、炉内部の正確な条件を指示し維持する能力にあります。この精度は、信頼性が高く再現性のある熱処理の基礎となります。

優れた温度均一性

最新の炉は、インテリジェントなPID(比例・積分・微分)コントローラーを使用して温度の変動を最小限に抑えます。これらのシステムは、発熱体に供給される電力を常に調整します。

これにより、サンプル全体が均一な温度にさらされ、研究や製造プロセスの完全性を損なう可能性のあるホットスポットやコールドスポットが排除されます。

汚染物質の遮断

マッフル炉の基本的な設計は、サンプルを発熱体や燃焼による副生成物の可能性から分離するものです。最新の電気炉はこの概念を完璧にしました。

高純度の断熱材と電気発熱体を使用することで、アッシング(灰化)や汚染が結果を無効にする可能性のあるデリケートな合金の処理などの用途に不可欠な、極めてクリーンな環境を作り出します。

パフォーマンスと効率の向上

制御性以外にも、最新の炉は前身のものよりも高速で、高温に対応し、エネルギー効率が高く、運用能力を拡大しつつコストを削減しています。

より高い最高温度

材料の進歩により、動作限界が大幅に押し上げられました。古いモデルはしばしば限界がありましたが、炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)素子を備えた最新の炉は、最大1800°C(3272°F)の温度まで確実に到達できます。

この能力により、これまで不可能だった技術セラミックス、粉末冶金、耐火金属のプロセスが可能になります。

より速い加熱と冷却

新しい設計は、急速加熱および回復モードを特徴としています。より効率的な低熱容量の断熱材と組み合わせることで、より速いサイクルが可能になります。

処理速度が向上することで、産業現場でのスループットが増加し、研究室での時間を大幅に節約できます。

高度な断熱材と省エネ

最新の炉は、熱損失を最小限に抑える高効率セラミックファイバー断熱材を採用しています。これとエネルギー使用を最適化するインテリジェントな電力制御により、エネルギー効率が大幅に向上しています。

その結果、運用コストが低くなり、環境フットプリントが削減され、これはあらゆる最新のラボや施設にとって重要な考慮事項となります。

単なる加熱を超えた機能の拡張

最新のマッフル炉は、単に空中で加熱するだけのものではなくなりました。これらは、非常に特定の処理条件を作成できる多用途なツールへと進化しました。

雰囲気制御

画期的な進歩は、雰囲気制御システムの統合です。これにより、プロセスを真空下、または窒素、アルゴン、水素などの不活性ガスや反応性ガスの制御雰囲気下で実行できます。

これは、ろう付けや焼結用途での酸化を防ぐため、あるいは材料表面で特定の化学反応を引き起こすために不可欠です。

インテリジェントインターフェースと自動化

時代遅れのダイヤル式制御は、タッチスクリーンインターフェースとプログラマブルコントローラーに置き換えられました。

オペレーターは、正確なランプと保持時間を備えた複雑な多段階加熱プロファイルをプログラムできるようになり、プロセスの完全な再現性を保証し、完全な自動化を可能にします。

モジュール式および特殊な設計

現在、業界では、カスタマイズ可能な炉筒とチャンバーを備えたモジュール式設計が提供されています。回転炉やチューブ炉などの特殊な構成は、連続処理や特殊なサンプル形状に対応するために利用可能です。

この柔軟性により、ユーザーは汎用的なボックス炉にプロセスを適応させるのではなく、特定の用途に正確に合わせた炉を入手できます。

トレードオフの理解

最新の炉は明らかな利点を提供しますが、情報に基づいた決定を下すためには、関連する考慮事項を理解することが不可欠です。

コストと能力

高度な機能にはコストがかかります。アッシング用の基本的な炉は、完全な雰囲気制御を備えた高温モデルよりもはるかに安価です。投資を要求される技術的能力と一致させることが極めて重要です。

複雑さとメンテナンス

機能が増えると、複雑さが増す可能性があります。真空ポンプやガス流量制御装置を備えた炉は、単純な空気雰囲気炉よりも潜在的な故障箇所が多く、より専門的なメンテナンスが必要です。

施設要件

高性能モデルは、しばしばより大きな電力需要を持ちます。雰囲気制御や水冷システムを備えた炉は、計画が必要な特定の配管や施設の接続も必要とします。

用途に最適な選択をする

適切な炉を選択するには、主な目的を明確に理解する必要があります。これらの点をガイドとして使用してください。

- 日常的な品質管理またはアッシングが主な焦点の場合: 優れた温度均一性と信頼性の高いPIDコントローラーを備えた標準モデルが、最も費用対効果の高い選択肢となります。

- 先端材料研究が主な焦点の場合: 実験の柔軟性を最大限に高めるため、高温能力(1500°C以上)と雰囲気制御または真空制御を備えたモデルを優先してください。

- 高スループットの産業生産が主な焦点の場合: 生産性を最大化し運用コストを最小限に抑えるために、堅牢な自動化、高速な加熱/冷却サイクル、文書化されたエネルギー効率を探してください。

最終的に、適切なマッフル炉を選択することは、その特定の技術的利点をプロセスの正確な要求と一致させることです。

要約表:

| 改善分野 | 主な機能 | 利点 |

|---|---|---|

| 精度制御 | PIDコントローラー、均一な加熱 | 正確で再現性の高い結果 |

| パフォーマンス | より高い温度(最大1800°C)、高速サイクル | 能力の拡大、スループットの増加 |

| 機能 | 雰囲気制御、自動化、モジュール設計 | 複雑なプロセスへの多用途性 |

| 効率 | 高度な断熱材、省エネ制御 | コスト削減、環境負荷の低減 |

KINTEKの先進的な高温炉ソリューションで、ラボの可能性を最大限に引き出しましょう! 卓越したR&Dと社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの精密ツールを多様なラボに提供しています。強力なカスタム化能力により、お客様固有の実験ニーズに対応し、優れたパフォーマンス、効率性、信頼性を提供します。プロセスを強化しイノベーションを推進する方法について、今すぐお問い合わせください!

ビジュアルガイド