本質的に、真空熱処理は極めて清浄で制御された環境を作り出すことにより、金属の機械的特性を向上させます。このプロセスは、酸化などの有害な表面反応を防ぎ、金属内部から有害な溶解ガスを除去するため、靭性、強度、寸法安定性が向上した、よりクリーンで強く均一な最終部品が得られます。

真空熱処理の根本的な利点は制御性にあります。大気中の汚染物質を除去することにより、このプロセスは、従来の雰囲気処理で一般的に生じる欠陥を導入することなく、金属本来の可能性を高める精密な熱操作を可能にします。

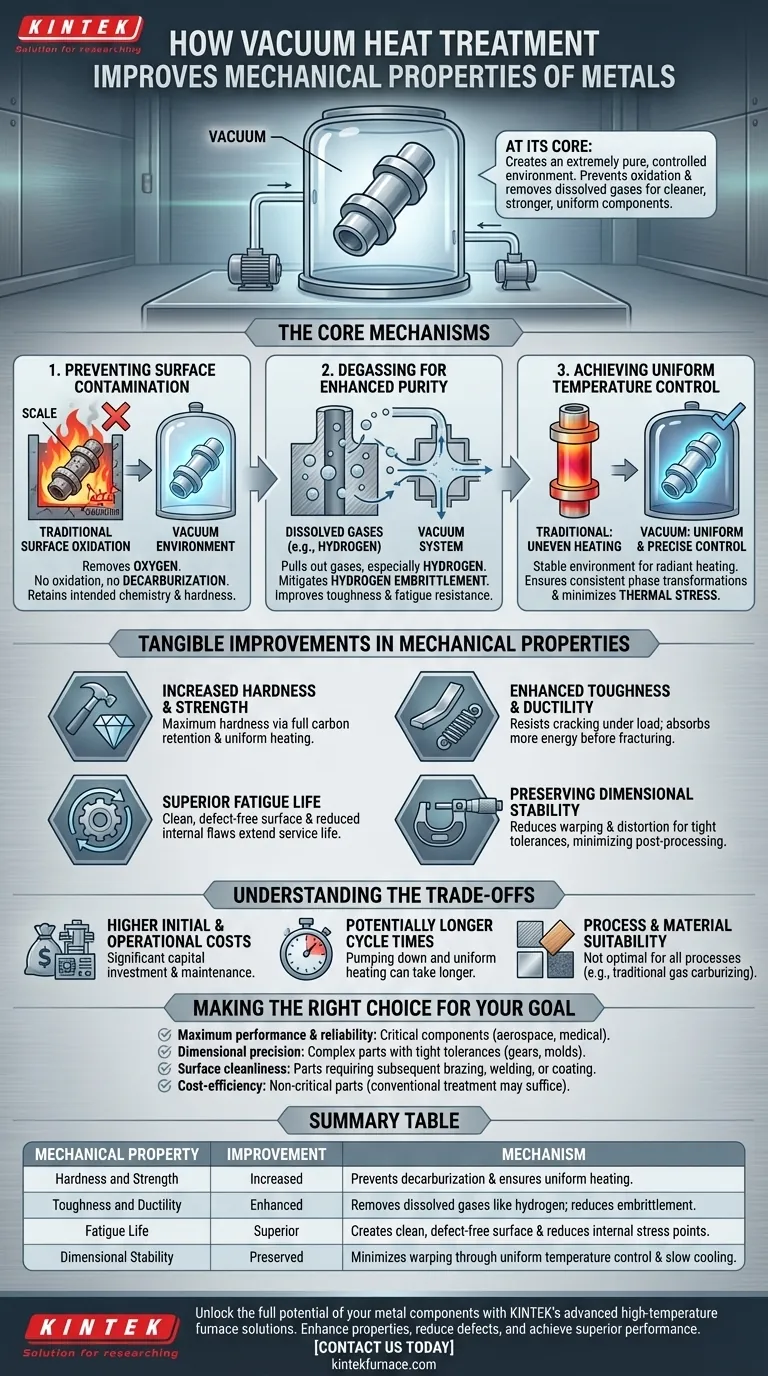

真空熱処理の主要なメカニズム

利点を理解するためには、まずこのプロセスを非常に効果的にする根本的なメカニズムを見る必要があります。真空そのものが金属を強化するわけではありません。それは、熱処理が完璧に機能するために作り出す理想的な環境なのです。

表面汚染の防止

従来の炉では、雰囲気中の酸素が熱せられた金属表面と反応し、スケールとして知られる脆く剥がれやすい酸化層を形成します。

このスケールは表面仕上げと硬度を損なう可能性があります。真空環境は、定義上、酸素を除去するため、酸化と脱炭(鋼の表面からの炭素の損失)を完全に防ぎ、材料の表面が意図された化学組成と硬度を維持することを保証します。

純度向上のための脱ガス

金属には溶解ガスが含まれていることが多く、水素が最も有害です。これらの閉じ込められたガスは内部応力と弱点を作り出します。

真空熱処理は、これらのガスを金属から効果的に引き出します。内部ガス、特に水素のこの減少は、水素脆性として知られる現象を緩和し、材料の靭性と疲労に対する耐性を直接的に向上させます。

均一な温度制御の実現

真空は放射熱に対して安定した環境を提供し、部品全体にわたって例外的に均一で正確な温度制御を可能にします。

この均一性により、部品全体が必要な相変態を同時に経験することが保証され、一貫した微細構造と予測可能な機械的特性につながります。また、歪みの主な原因である熱応力も最小限に抑えられます。

機械的特性の具体的な改善

真空処理の制御されたメカニズムは、金属部品の性能と寿命における測定可能な改善に直接つながります。

硬度と強度の向上

表面脱炭を防ぐことにより、部品は完全な炭素含有量を維持し、焼入れ中に最大の硬度と強度を達成できるようにします。均一な加熱は、この硬度がジオメトリ全体で一貫していることも保証します。

靭性と延性の向上

溶解した水素を除去し、脆い酸化層の形成を防ぐことにより、金属は負荷がかかったときに亀裂が入る可能性が大幅に低くなります。これにより、優れた靭性と塑性が得られ、部品が破断する前に吸収できるエネルギーが増加します。

優れた疲労寿命

機械的故障は、表面または材料内部の微細な欠陥から始まることがよくあります。真空処理は例外的に清浄で欠陥のない表面を生成し、脱ガスは亀裂の内部発生源を減少させます。

この清浄度が部品の疲労強度を劇的に向上させ、往復荷重下でのサービス寿命を延ばします。これは、ベアリング、ギア、シャフトなどの部品にとって極めて重要です。

寸法安定性の維持

真空環境下でのゆっくりとした均一な加熱と制御された冷却の組み合わせにより、反りや歪みが大幅に減少します。この寸法安定性は、公差が厳しい高精度部品にとって極めて重要であり、多くの場合、コストのかかる後処理研削や機械加工の必要性を最小限に抑えるか排除します。

トレードオフの理解

真空熱処理は強力ですが、万能の解決策ではありません。客観的であるためには、その限界を認識する必要があります。

より高い初期および運用コスト

真空炉は複雑な機械であり、多額の設備投資となります。従来の雰囲気炉と比較して、購入、運用、メンテナンスのコストが高くなります。

処理時間の長期化の可能性

チャンバーを深い真空まで排気し、均一な加熱を確実にするプロセスは、部品を標準的な炉に入れるよりも時間がかかる場合があります。大量生産の低マージン部品の場合、これはスループットに影響を与える可能性があります。

プロセスの適合性と材料

多用途性がありますが、真空処理はすべての冶金プロセスに最適とは限りません。特定の浸炭技術(従来のガス浸炭など)は、真空下で実行するのがより複雑であり、雰囲気法の方が適している場合があります。

目標に合わせた正しい選択

適切な熱処理方法の選択は、部品の性能要件と経済的制約に完全に依存します。

- 主な焦点が最大の性能と信頼性にある場合: 航空宇宙、医療、または故障が許されない高性能工具の重要な部品については、真空処理が優れた選択肢となります。

- 主な焦点が寸法の精度にある場合: 歪みを最小限に抑え、後処理コストを削減するために、ギアや金型などの複雑な部品には真空処理を選択してください。

- 主な焦点が表面の清浄度にある場合: 後続のろう付け、溶接、またはコーティングが必要な部品については、真空処理による極めて清浄な表面が優れた接合と仕上げを保証します。

- 主な焦点が非重要部品のコスト効率にある場合: 従来の雰囲気処理は、要求の少ない用途では十分な特性をより低いコストで提供することがよくあります。

これらの原理を理解することにより、適切な熱処理プロセスを活用して、選択した材料のエンジニアリングポテンシャルを最大限に引き出すことができます。

要約表:

| 機械的特性 | 改善 | メカニズム |

|---|---|---|

| 硬度と強度 | 向上 | 脱炭を防ぎ、均一な加熱により一貫した相変態を保証します。 |

| 靭性と延性 | 向上 | 水素などの溶解ガスを除去し、脆化を低減し、エネルギー吸収を改善します。 |

| 疲労寿命 | 優れている | クリーンで欠陥のない表面を生成し、内部応力点を減少させてサービス寿命を延長します。 |

| 寸法安定性 | 維持される | 均一な温度制御と緩やかな冷却により、反りや歪みを最小限に抑えます。 |

KINTEKの先進的な高温炉ソリューションで、金属部品の潜在能力を最大限に引き出しましょう。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供し、すべてお客様固有の実験ニーズに合わせて強力な深部カスタマイズが可能です。機械的特性を向上させ、欠陥を減らし、優れた性能を実現してください。当社のオーダーメイドのソリューションがお客様の研究所にどのように役立つかについては、今すぐお問い合わせください。

ビジュアルガイド