基本的に、真空熱処理は磁性材料を向上させます。これは、化学的に純粋で高度に制御された熱環境を作り出すことによって行われます。このプロセスは、性能を低下させる酸化物やその他の汚染物質の形成を防ぎ、材料の最適な磁気的特性と機械的特性を引き出すための精密な冶金的変化を可能にします。

真空熱処理の核となる価値は、単に表面酸化を避けることではありません。それは、材料の原子構造と純度を精密に制御することを可能にすることであり、それが優れた透磁率、低エネルギー損失、そして要求の厳しい用途における一貫した信頼性の高い性能を達成するための鍵となります。

純度と制御が不可欠な理由

材料の磁気挙動は、その微細構造、すなわち粒度、化学的純度、内部応力の不在によって決定されます。真空環境は、これらの要素に対する究極の制御レベルを提供します。

酸化と表面汚染の防止

材料の表面または内部の粒界に微細な酸化物層があるだけでも、磁気性能を著しく妨げる可能性があります。酸化物は、磁区の配列を妨げる物理的な障壁として機能します。

真空炉は、酸素やその他の反応性ガスを実質的にすべて除去します。これにより、加熱および冷却サイクル全体で材料が化学的に純粋な状態に保たれ、明るくきれいな表面、そしてより重要なことに、妨げられない内部磁気経路が実現します。

脱ガスによる純度の達成

多くの原材料には、水素、窒素、炭素などの閉じ込められた不純物が含まれています。これらは加熱されると、合金と反応したり、内部に空隙を形成したりすることがあります。

真空は、これらの閉じ込められたガスを材料から積極的に引き出します。これは脱ガスとして知られるプロセスです。この精製ステップは、内部欠陥を減らし、水素脆化などの問題を防止し、より高密度で冶金学的に健全な部品をもたらします。

均一な熱処理の確保

特定の磁気特性を達成するには、材料を正確な温度で保持し、制御された速度で冷却する必要があります。このプロセスは焼鈍として知られ、材料の結晶粒構造を成長させ、内部応力を緩和します。

真空炉は、非常に均一な加熱(多くの場合、空気のない状態での放射による)と制御された冷却(不活性ガス焼入れを使用)を提供します。この精度により、部品全体が同じ望ましい結晶粒構造と一貫した磁気特性を確実に獲得します。

真空処理が磁気特性を直接改善する方法

真空炉の制御された環境は、磁気部品にとって最も重要な特性の測定可能な改善に直接つながります。

透磁率の向上

透磁率は、材料が磁場の形成をどれだけ容易に支持できるかの尺度です。変圧器やインダクタに使用される軟磁性材料の場合、高い透磁率が不可欠です。

不純物を除去し、大きく均一な結晶粒の成長を可能にすることで、真空焼鈍は磁区壁の自由な動きを可能にします。これにより、材料の透磁率が劇的に向上します。

保磁力とヒステリシス損失の低減

保磁力は、材料を非磁化するのに必要なエネルギーです。モーターや変圧器のように磁場が常に変化する用途では、熱として無駄になるエネルギー(ヒステリシス損失)を最小限に抑えるために、低い保磁力が不可欠です。

不純物や内部応力は、磁区壁の動きを妨げる「ピン止めサイト」として機能し、保磁力を増加させます。真空炉で達成される純粋で応力除去された構造は、これらのピン止めサイトを最小限に抑え、エネルギー損失を大幅に低減します。

最終製品の最適化

真空処理はスケールや変色を防ぐため、部品は炉からきれいな、多くの場合明るい仕上がりで出てきます。これにより、二次的な洗浄や機械加工の必要性を減らすか、なくすことができます。

さらに、ゆっくりとした均一な加熱および冷却サイクルは、熱応力を最小限に抑え、従来の雰囲気熱処理と比較して、歪みや反りを少なくします。

トレードオフの理解

真空熱処理は優れた技術的結果を提供しますが、その実用的な意味を理解することが不可欠です。

利点:プロセスの再現性と統合

最新の真空炉は高度に自動化されたシステムであり、硬化、焼鈍、焼戻しなどの複数のプロセスを単一の密閉サイクルで実行できます。これにより、卓越した制御と再現性が提供され、完成品の高い合格率につながります。

利点:安全性と環境への影響

このプロセスは本質的に安全でクリーンです。水素やアルゴンなどの可燃性または高価なガスを取り扱ったり保管したりする必要がなく、有害な排出物も発生しません。

主なトレードオフ:コストとサイクルタイム

真空炉は多額の設備投資を伴います。深い真空まで排気するプロセスは、雰囲気炉と比較して全体のサイクルタイムを長くします。したがって、真空処理を使用するかどうかの決定は、高コストと用途に必要な優れた性能との間のトレードオフとなります。

目標に合った適切な選択をする

適切な熱処理プロセスを選択するかどうかは、プロジェクトの性能要件とコスト制約に完全に依存します。

- 最高の磁気性能と純度を重視する場合: 真空焼鈍は決定的な選択肢であり、特に微量の不純物でも性能が低下する高透磁率材料に適しています。

- コストに敏感な大量生産を重視する場合: わずかな表面の欠陥とわずかに低い磁気性能を許容できるのであれば、制御雰囲気炉(窒素または水素を使用)が実行可能な代替手段となります。

- 部品の歪みを最小限に抑え、ロット間のばらつきをなくすことを目指す場合: 真空炉の精密な温度制御と均一な焼入れは、制御の甘い方法と比較して大きな利点を提供します。

最終的に、真空熱処理を選択することは、可能な限り最高の品質を達成し、磁性材料の真の性能の可能性を引き出すための投資です。

概要表:

| 利点 | 説明 |

|---|---|

| 純度の向上 | 酸化を防ぎ、閉じ込められたガスを除去(脱ガス)し、クリーンで欠陥のない材料を実現します。 |

| 磁気特性の改善 | 透磁率を高め、保磁力を低減し、エネルギー損失を減らし、性能を向上させます。 |

| 均一な熱処理 | 制御された加熱と冷却により、一貫した結晶粒構造と最小限の歪みを保証します。 |

| プロセス効率 | 単一サイクルでの再現性、安全性、統合性を提供し、二次作業の必要性を減らします。 |

KINTEKの高度な真空熱処理ソリューションで、磁性材料の可能性を最大限に引き出しましょう。優れた研究開発と社内製造を活用し、独自の実験ニーズに合わせてカスタマイズされた真空炉や雰囲気炉などの高温炉を提供しています。今すぐお問い合わせください。お客様の研究室で純度、性能、効率を向上させます!

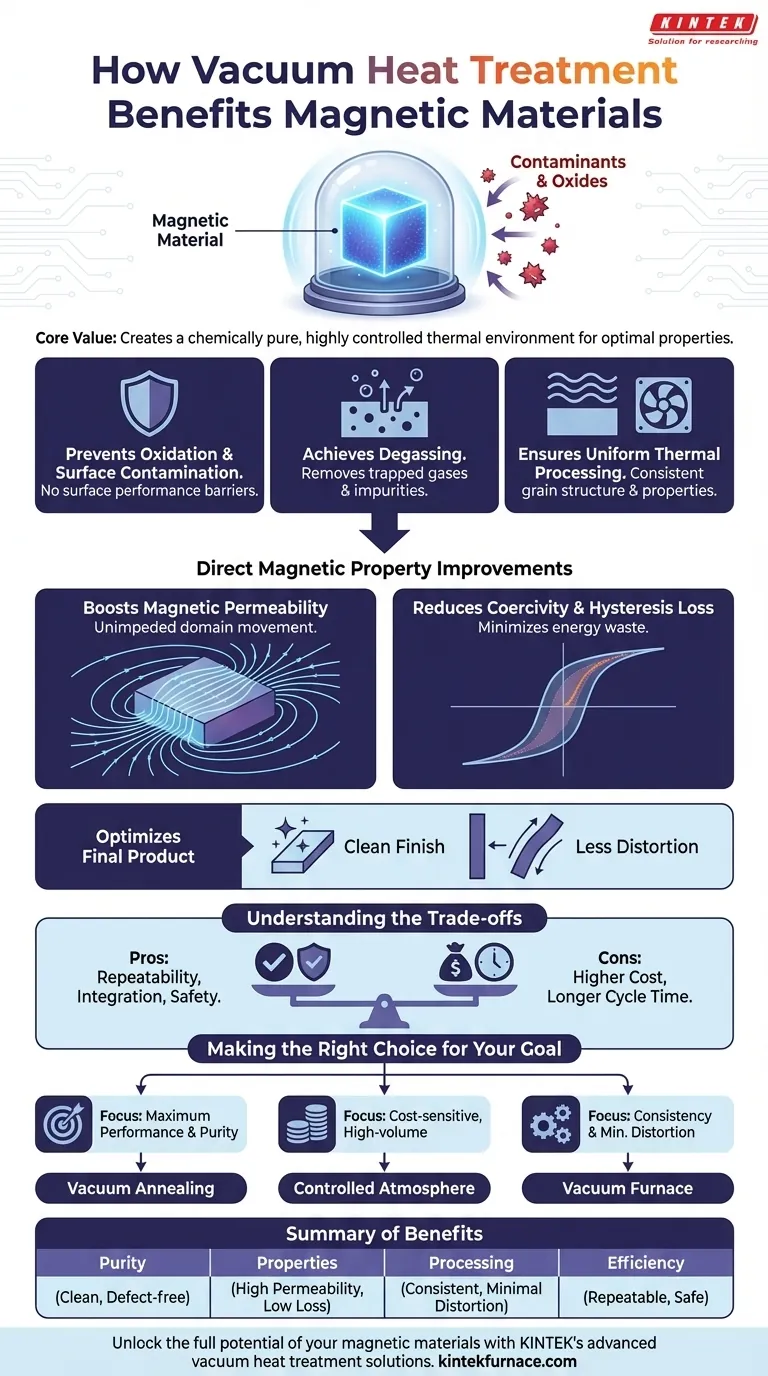

ビジュアルガイド