要するに、真空熱処理は結晶粒構造を制御するための理想的な環境を作り出します。大気中のガスを除去することにより、酸化などの望ましくない化学反応を防ぎ、加熱と冷却の熱サイクルが金属の最終特性を決定する唯一の要因となるようにします。これにより、特定の合金に対して望ましい結晶粒サイズと相分布を達成するための比類のない精度が可能になります。

真空熱処理の主な価値は、特定の種類の結晶粒構造を作り出すことではなく、清浄で不活性な環境を提供することにあります。これにより、硬化、焼鈍し、または応力除去のいずれであっても、意図された冶金学的変換が表面劣化なしに最大限の均一性をもって発生することが保証されます。

真空環境の役割

結晶粒構造への影響を理解するには、まず真空炉が実際に行うことを理解する必要があります。それは追加するものではなく、除去するもの、主に酸素などの反応性ガスが重要です。

酸化と脱炭の排除

制御されたガス混合物を使用する炉であっても、大気炉には常に一定レベルの酸素が含まれています。高温では、酸素は金属の表面と激しく反応し、脆いスケール層を形成します。

鋼の場合、この環境は脱炭を引き起こす可能性もあり、炭素原子が表面から移動します。これにより、コアの結晶粒構造がどうであれ、耐摩耗性と疲労寿命を損なう、柔らかく弱い外層が生成されます。真空は酸素を物理的に除去し、これらの破壊的な反応を完全に防ぎます。

比類のない温度均一性

真空中の加熱は主に放射によって行われます。この方法は、従来の対流炉で一般的なホットスポットやコールドスポットを排除し、ワークピース全体にわたって例外的に均一な温度を促進します。

一貫した温度により、薄い部分から厚いコアまですべての部分が同時に相変態を起こします。これにより、予測可能な機械的性能に不可欠な均質な結晶粒構造が得られます。

冷却の正確な制御

加熱後、特に硬化においては、冷却速度(焼入れ)が最終的な結晶粒構造を決定する上で最も重要な要因となります。

真空炉は、窒素やアルゴンなどの不活性ガスを使用した高圧ガス焼入れ(HPGQ)を利用します。

このプロセスにより、合金の要件に合わせて正確に調整できる、高速で高度に制御された冷却が可能になります。これは、高強度を得るために微細なマルテンサイト構造を形成するために必要な高速冷却を提供しますが、液体焼入れ(油または水)に伴う熱衝撃や変形の危険性はありません。

それが結晶粒構造にどう反映されるか

真空炉のクリーンで制御された環境は、より優れた信頼性の高い結晶粒構造の形成に直接つながります。

目標とする微細組織の精密な達成

熱処理の目標は、靭性のための微細粒マルテンサイトや、高温クリープ耐性のための粗い結晶粒構造など、特定の微細組織を生成することです。

真空環境が非常に純粋であるため、結果は非常に再現性があり予測可能です。達成される結晶粒構造は、表面反応によって損なわれることなく、その合金の時間-温度-変態(TTT)図によって規定されるものです。

表面完全性の維持

部品の表面が損なわれている場合、完璧なコア結晶粒構造は役に立ちません。真空処理により、材料の特性が表面からコアの深部まで一貫していることが保証されます。

これは、ベアリング、ギア、切削工具など、表面が最も高い応力や摩耗にさらされる部品にとって極めて重要です。意図された硬度と結晶粒構造は、最も必要とされる場所で維持されます。

高温合金処理の実現

高速度工具鋼やニッケル基超合金などの多くの先進材料は、炭化物やその他の合金元素を溶解するために、非常に高い固溶化処理温度(多くの場合1200°Cを超える)を必要とします。

これらの温度に大気中で到達しようとすると、壊滅的な酸化につながります。真空は、これらの処理を実行するための唯一の実用的な環境であり、最高性能の合金の実現可能な技術となっています。

トレードオフの理解

多くの用途で冶金学的に優れているとはいえ、真空熱処理は万能薬ではありません。客観的であるためには、その限界を認識する必要があります。

コストと複雑性

真空炉は多額の設備投資となり、ポンプのエネルギー消費や高価な焼入れガスの使用により、従来の雰囲気炉よりも運転コストが高くなります。

プロセスサイクル時間

冷却部分は非常に速くすることができますが、真空プロセスの全体的なサイクル時間は長くなることがあります。加熱サイクルが始まる前に、チャンバーを必要な真空レベルまで排気する時間が必要です。

過剰な場合

汎用炭素鋼や、処理後に部品を大幅に機械加工するなど、表面仕上げが最終要件ではない用途では、真空の利点がコストに見合わない場合があります。より単純な制御雰囲気炉で十分な場合が多いです。

用途に合わせた適切な選択

熱処理環境の選択は、材料、部品の複雑さ、および性能要件によって決定されるべきです。

- 最高の性能と信頼性が主な焦点である場合: 高張力鋼、工具鋼、ステンレス鋼、超合金の場合、最適な特性と再現性を達成するための決定的な選択肢は真空処理です。

- 歪みを最小限に抑えることが主な焦点である場合: 複雑な薄肉部品や高精度部品の場合、真空炉の均一な加熱と制御されたガス焼入れにより、反りのリスクが劇的に減少します。

- 非重要部品のコスト効率が主な焦点である場合: 低炭素鋼や、少量のスケール付着が許容される用途では、従来の雰囲気炉の方が経済的な解決策となります。

結局のところ、真空環境を選択することは、冶金学的精度と部品の完全性を優先するという決定なのです。

要約表:

| 側面 | 結晶粒構造への影響 |

|---|---|

| 環境 | 酸素を除去し、酸化と脱炭を防ぐ |

| 温度 | 均一な加熱を保証し、均質な結晶粒形成を促進 |

| 冷却 | ガス焼入れによる精密な制御を可能にし、微細な微細組織を実現 |

| 用途 | 高張力鋼、工具鋼、超合金に最適 |

KINTEKの先進的な高温炉ソリューションで研究室の能力をアップグレードしましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品を多様な研究室に提供しています。当社の強力なカスタムメイド機能は、お客様固有の実験ニーズに正確に対応し、最適な結晶粒構造制御と強化された材料性能を保証します。当社のサポートがお客様の特定の用途と研究の革新をどのように推進できるかについて、今すぐお問い合わせください!

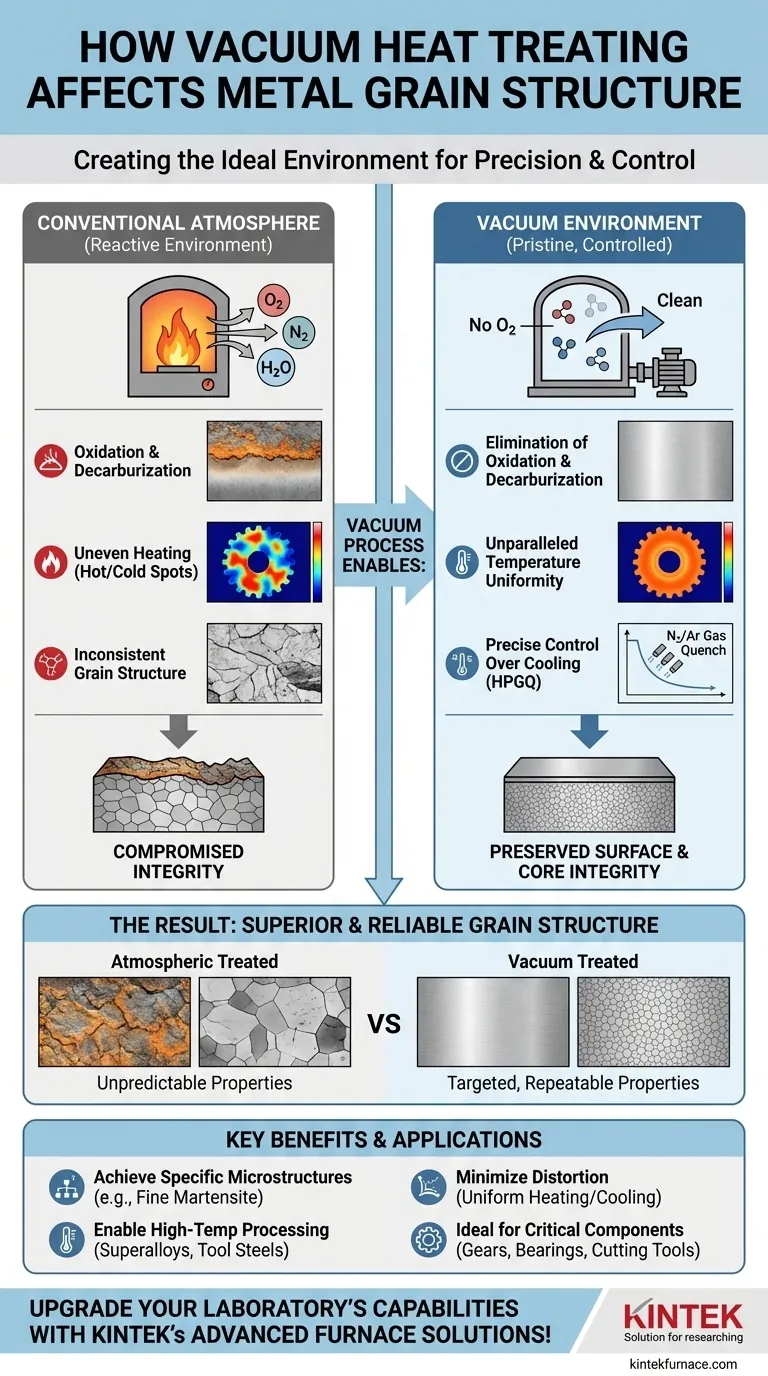

ビジュアルガイド