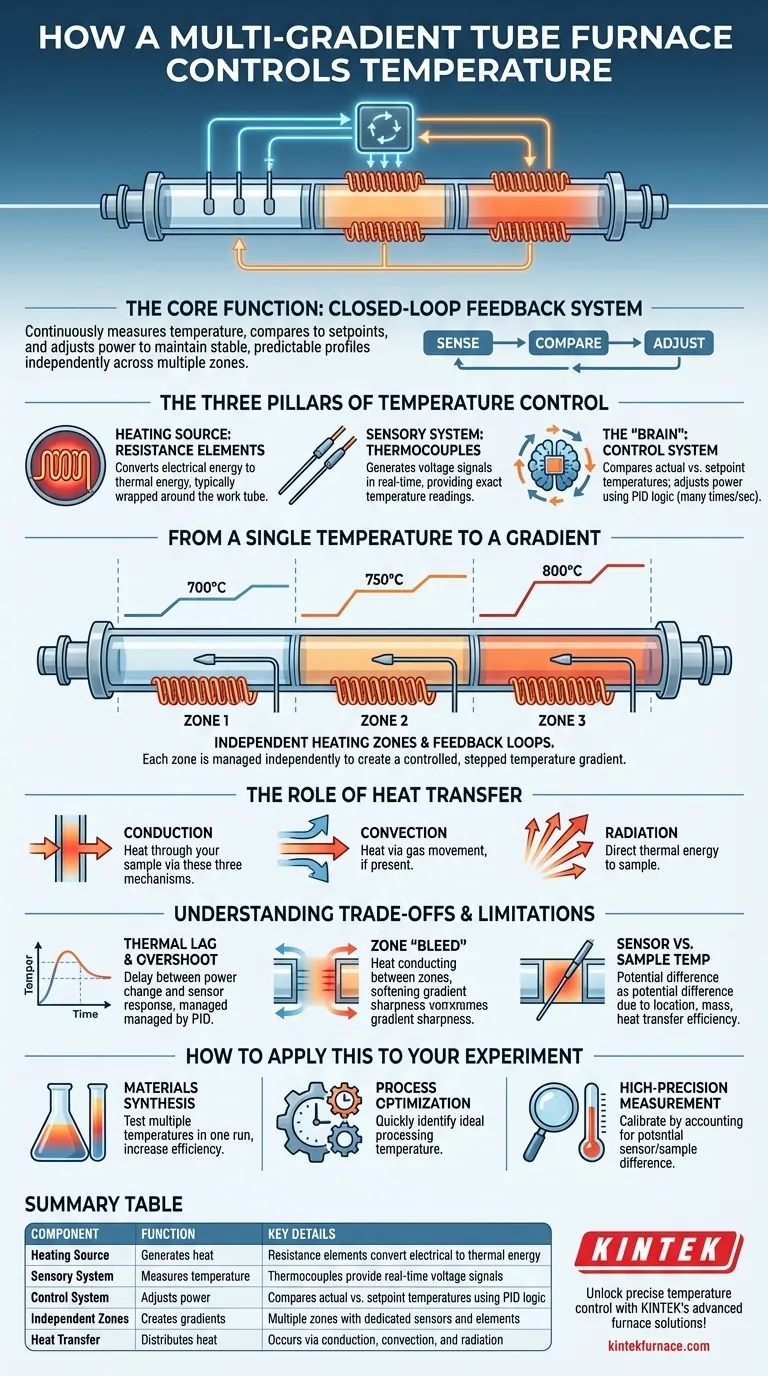

その核となる部分において、多段階温度勾配型電気炉は、洗練された閉ループフィードバックシステムを使用して温度を制御します。炉のチューブの長さに沿って複数の独立した加熱ゾーンを正確に管理し、各ゾーンの温度をセンサーで継続的に測定し、これらの読み取り値を目的の目標設定値と比較し、対応する発熱体への電力供給を即座に調整します。

システムの真の機能は、単に熱を発生させることではなく、炉のチューブに沿って安定した予測可能な温度プロファイルを作成し、維持することです。これは、複数のゾーンで独立して、感知、比較、電力調整の一定かつ高速なサイクルによって達成されます。

温度制御の三本柱

炉がどのようにして精密な勾配を実現するかを理解するには、まず、各温度ゾーン内で連携して機能する3つの主要コンポーネントを見る必要があります。

熱源:抵抗発熱体

炉は、通常、作業用チューブの外側を囲む抵抗発熱体を使用して熱を発生させます。制御システムがこれらの発熱体に電流を送ると、それらの自然な電気抵抗によって発熱し、電気エネルギーを熱エネルギーに変換します。

感覚システム:熱電対

温度を知るために、システムはセンサーに依存しており、ほとんどの場合熱電対です。熱電対は、2つの異なる金属が一点で接合されたシンプルなデバイスです。この接合部は、温度に応じて予測可能に変化する微小な電圧を生成します。

この電圧はリアルタイム信号として機能し、制御システムに特定の場所の正確な温度を伝えます。

「脳」:制御システム

制御システムは、インテリジェントな意思決定を行う中央処理装置です。各ゾーンに対して、シンプルだが重要なタスクを常に実行します。それは、熱電対からの温度信号(実際の温度)と、プログラムした目標温度(設定値)を比較することです。

実際の温度が低すぎる場合、コントローラーはそのゾーンの発熱体への電力を増やします。高すぎる場合は、電力を減らすか遮断します。この測定と調整の継続的なサイクルは、1秒間に何回も繰り返されます。

単一温度から勾配へ

多段階温度勾配型炉の鍵は、この制御システムを炉のチューブの複数の異なるセクションにわたって増設することです。

独立加熱ゾーンの概念

多段階温度勾配型炉は、単一のヒーターではありません。チューブの長さに沿って順番に配置された複数の抵抗発熱体のセットで構成されています。各セットは独立した加熱ゾーンを構成します。

独立したフィードバックループ

決定的なのは、これらの各加熱ゾーンが独自の熱電対を持ち、制御システムによって独立して管理されていることです。これにより、コントローラーはゾーン1を700℃、ゾーン2を750℃、ゾーン3を800℃で同時に維持できます。

各ゾーンは独自のフィードバックループを実行し、他のゾーンを認識しません。その結果、チューブ内部に沿って制御された段階的な温度勾配が生成されます。

熱伝達の役割

発熱体がチューブの外側に温度を生成すると、その熱はチューブの内側のサンプルに到達しなければなりません。これは、次の3つのメカニズムを介して発生します。

- 伝導:熱はチューブ自体の固体材料を介して伝わります。

- 対流:チューブ内にガスが存在する場合、その移動が熱の分散を助けます。

- 放射:チューブの高温の内壁は、熱エネルギーを直接サンプルに放射します。

トレードオフと制限の理解

強力ではありますが、このシステムは物理法則に支配されており、認識すべき実用的な考慮事項があります。

熱遅れとオーバーシュート

コントローラーがより多くの電力を送ってから、熱電対が温度上昇を記録するまでに遅延があります。インテリジェントなコントローラー(多くの場合PIDロジックを使用)は、この遅延を予測して目標温度のオーバーシュートを防ぎます。これは安定性のために不可欠です。

ゾーンの「漏れ」と勾配の鋭さ

加熱ゾーンは完全に隔離されているわけではありません。熱は、高温ゾーンから隣接する低温ゾーンへと、炉のチューブの材料に沿って自然に伝導します。制御システムは、この「漏れ」に対抗するために常に機能しなければならず、これによりゾーン間の勾配の鋭さがわずかに緩和される可能性があります。

センサー配置とサンプル温度

システムは、熱電対の位置での温度しか知りません。サンプルの実際の温度は、チューブ内の位置、質量、および熱伝達の効率により、わずかに異なる場合があります。高精度な作業の場合、この潜在的な差を考慮する必要があります。

これを実験に適用する方法

システムの仕組みを理解することで、より良い実験を設計し、より高い信頼性で結果を解釈できるようになります。

- 材料合成に重点を置く場合:勾配によって、単一の実験で複数の精密な温度がサンプルに与える影響をテストでき、効率が劇的に向上することを認識してください。

- プロセス最適化に重点を置く場合:独立したゾーン制御を使用して、複数回の時間のかかる実験を実行することなく、理想的な処理温度を迅速に特定します。

- 高精度測定に重点を置く場合:熱電対の読み取り値と、サンプルの正確な位置での真の温度との潜在的な差を考慮して、セットアップを校正します。

これらの原則を理解することで、単に炉を操作するだけでなく、実験環境を真に制御できるようになります。

要約表:

| コンポーネント | 機能 | 主要な詳細 |

|---|---|---|

| 熱源 | 熱を発生させる | 抵抗発熱体が電気エネルギーを熱エネルギーに変換 |

| 感覚システム | 温度を測定する | 熱電対がリアルタイムの電圧信号を提供 |

| 制御システム | 電力を調整する | PIDロジックを使用して、実際の温度と設定値の温度を比較 |

| 独立ゾーン | 勾配を作成する | 専用のセンサーと発熱体を備えた複数のゾーン |

| 熱伝達 | 熱を分配する | 伝導、対流、放射を介して発生 |

KINTEKの高度な炉ソリューションで、実験の精密な温度制御を実現しましょう! 卓越した研究開発と自社製造を活かし、当社はチューブ炉、マッフル炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムなどの高温炉を多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに対応します。今すぐお問い合わせください。当社のカスタマイズされたソリューションが、お客様の研究効率と精度をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉