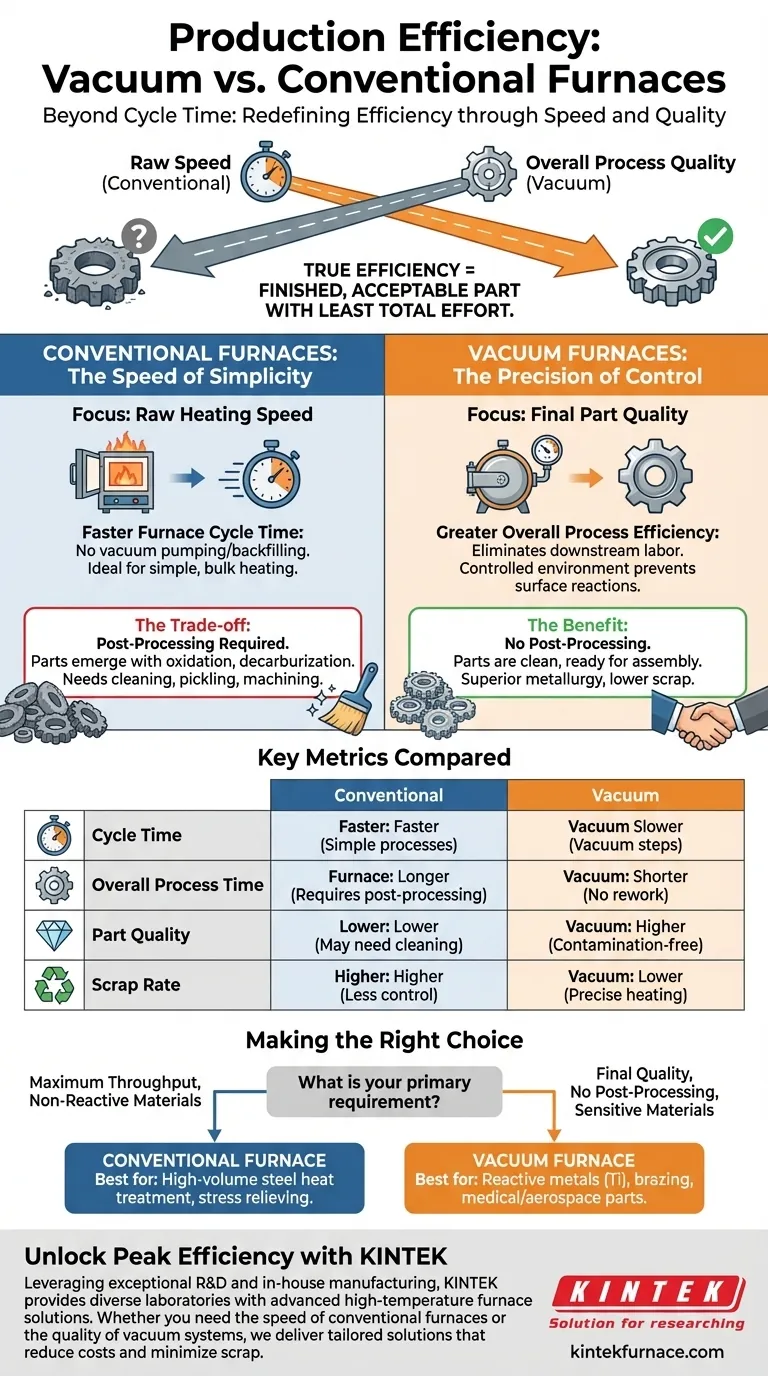

真空炉と従来炉の生産効率を直接比較することは誤解を招きます。なぜなら、「効率」という言葉は、それぞれの文脈で異なる意味を持つからです。従来炉は原材料の加熱・冷却サイクルをより速く完了させるかもしれませんが、真空炉は手直しや二次的な洗浄作業を必要としない、より高品質な完成品を提供することで、はるかに高い全体的なプロセス効率を実現することがよくあります。

核心的な問題は、どちらの炉が速いかではなく、どのプロセスが総作業量を最も少なくして、許容可能な完成品を供給するかです。従来炉は生(なま)の加熱速度を優先し、真空炉は最終的な部品の品質を優先し、多くの場合、完全な後処理工程を排除します。

「生産効率」の再定義:スピード 対 品質

情報に基づいた決定を下すためには、単純なサイクルタイムの指標を超えて、原材料から完成品に至るまでの生産ワークフロー全体で効率を評価する必要があります。

明白な指標:炉のサイクルタイム

従来炉は、生(なま)のサイクルタイムにおいて優位性を持つことがよくあります。これらは、真空にするための追加のステップや、不活性ガスによる再充填を必要としません。

これにより、特に大型部品の単純な焼鈍(アニーリング)や焼き戻し(テンパリング)において、加熱・冷却サイクルが計算上は速く見えます。

重要な指標:全体的なプロセス時間

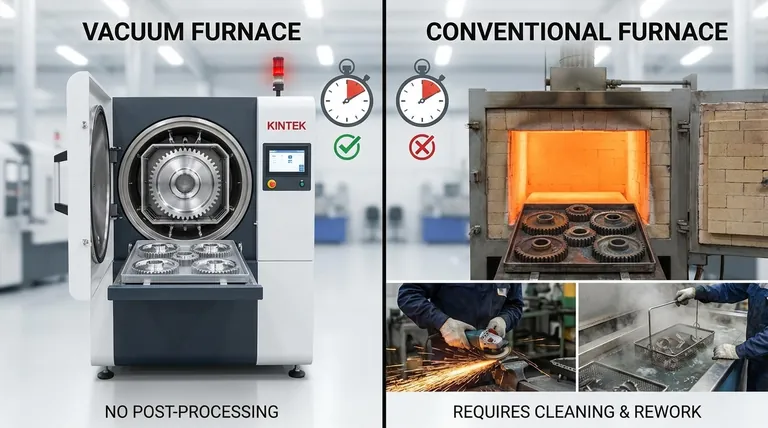

真空炉は、下流の労働を排除することで優位性を発揮します。制御された汚染のない環境で動作するため、酸化、脱炭、その他の望ましくない表面反応を防ぎます。

これは、部品が炉から出てきたときに洗浄されており、次の組み立て工程に進む準備ができていることを意味し、サンドブラスト、酸洗(酸ピクル)、または損傷した表面層を除去するための機械加工などの後処理の必要性を完全に排除します。

最終部品品質への影響

真空炉は、優れた均一な加熱と正確な温度制御を提供します。この制御された環境は、材料密度の向上、気孔率の低減、強度の向上など、優れた冶金特性をもたらします。

このレベルの品質管理は、不合格品やスクラップ率を劇的に減少させ、これは真の生産効率とコストに大きく影響する要因です。

各炉タイプが結果を出す方法

効率の違いは、各炉技術の基本的な動作原理に直接起因しています。

従来炉:単純さのスピード

これらの炉は、周囲の雰囲気または単純な保護ガス中で部品を加熱します。設計は単純明快で、操作が容易であり、幅広い汎用的な産業用途に適しています。

その強みは、表面仕上げが主要な懸念事項ではない、反応性のない材料の大容量処理にあります。

真空炉:制御された環境の精度

大気ガスを除去することにより、真空炉は熱処理のための純粋な環境を作り出します。これは、部品の表面との望ましくない化学反応を防ぐために極めて重要です。

この精度こそが、ろう付け(ブレーズ)やチタン、高純度合金などの感応性のある反応性金属の処理といった、高価値なプロセスにおいて真空炉が不可欠である理由です。

すべての真空が同じではない

「真空炉」という用語は範囲を含みます。低真空炉は、より速い排気時間と全体的なサイクルタイムを持ち、スピードと品質のバランスを提供します。

高真空および超高真空炉は、最も要求の厳しい航空宇宙、医療、電子機器の用途で必要とされる、ほぼ完全な真空を達成するために多大な時間を要するため、より低速です。

重要なトレードオフの理解

サイクルタイムのような単一の指標に基づいて間違った炉タイプを選択すると、重大な隠れたコストと生産のボトルネックを引き起こす可能性があります。

従来炉のケース

従来炉は、ある程度の表面酸化が許容されるか容易に除去できる標準鋼や合金の大容量熱処理において、最も費用対効果の高い選択肢となることがよくあります。

大型構造物の応力除去(ストレスリリービング)のような単純なプロセスについては、そのスピードと単純さは比類がありません。

真空炉の譲れないケース

反応性金属、脱炭のリスクがある高炭素鋼、またはろう付けによる部品接合に関わるプロセスの場合、真空炉はオプションではありません。

これらの用途では、「より遅い」サイクルは、要求される冶金特性を達成し、最終製品の完全性と安全性を確保するために必要な代償です。

「より速い」サイクルの隠れたコスト

時間を節約するために従来炉を選択すると、下流で重大なコストが発生する可能性があります。後処理洗浄に必要な労働力、設備、および時間を予算に計上する必要があります。

さらに、制御が不十分なプロセスは必然的にスクラップ率の増加につながり、これはより速い炉サイクルによって得られたと見なされる節約をすぐに相殺してしまう可能性があります。

アプリケーションに最適な選択をする

あなたの決定は、単一の製造ステップの速度ではなく、部品の最終要件に基づいて行われる必要があります。

- 非感応性材料の最大スループットが主な焦点である場合: 従来炉は、バルク処理において最も速い生(なま)の炉サイクルタイムを提供することがよくあります。

- 最終部品の品質と後処理の排除が主な焦点である場合: 真空炉は、優れた結果とより効率的なエンドツーエンドのワークフローを提供します。

- 反応性金属、ろう付け、または医療/航空宇宙用の部品を扱っている場合: 真空炉は、必要な品質と安全基準を満たすことができる唯一の技術です。

結局のところ、真の生産効率は、単一のステップの速度ではなく、仕様を満たす完成品を生産するために必要な総時間、コスト、および労力によって測定されます。

要約表:

| 指標 | 従来炉 | 真空炉 |

|---|---|---|

| サイクルタイム | 単純なプロセスでは速い | 真空ステップのため遅い |

| 全体的なプロセス時間 | 後処理により長くなる | 手直し不要で短くなる |

| 部品品質 | 洗浄が必要な場合があり低い | 汚染がなく高い |

| スクラップ率 | 制御が不十分なため高い | 正確な加熱で低い |

| 最適用途 | 大容量、非反応性材料 | 反応性金属、ろう付け、高品質アプリケーション |

KINTEKの高度な炉ソリューションで最高の効率を引き出す

卓越した研究開発と社内製造を活用し、KINTEKは多様な研究機関に先進的な高温炉ソリューションを提供しています。当社のマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品群は、独自の実験要件に正確に対応するための強力な深層カスタマイズ機能によって補完されています。処理速度を重視する従来炉であろうと、品質を重視する真空システムであろうと、コストを削減し、スクラップを最小限に抑え、後処理を排除するテーラーメイドのソリューションを提供します。当社の熱処理プロセスを最適化し、生産効率を向上させる方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド