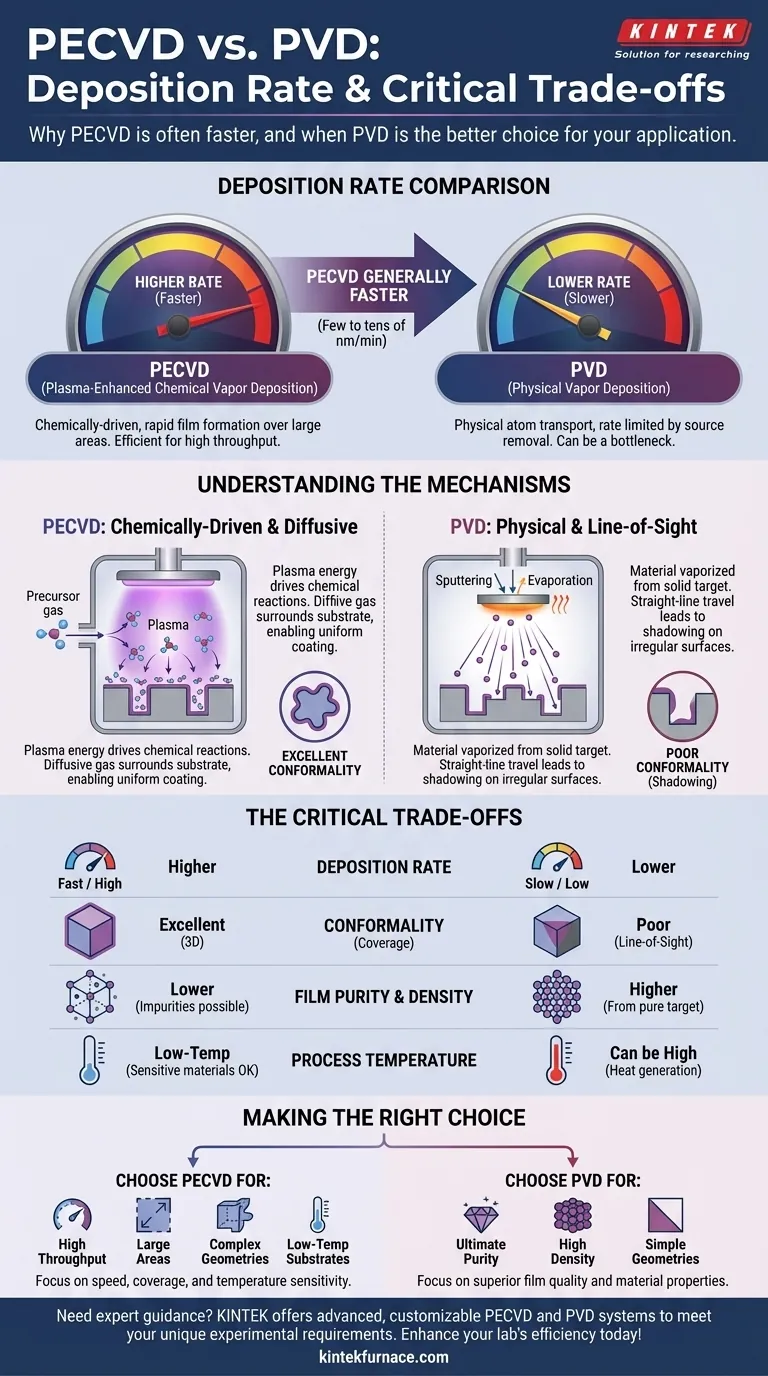

一般的に、PECVDはPVDよりも高い成膜速度を提供します。これは、プラズマ化学気相成長法(PECVD)が化学的に駆動されるプロセスであり、広い面積にわたってより迅速に膜を形成できるため、スループットが重要な製造指標となるアプリケーションにおいて非常に効率的だからです。

PECVDは通常高速ですが、PECVDと物理気相成長法(PVD)の選択は速度だけではありません。その決定は、PECVDの高い成膜速度と優れた表面被覆性対PVDの優れた膜純度と密度の間の重要なトレードオフにかかっています。

コアメカニズムの理解

成膜速度の違いを理解するためには、まず各プロセスがどのように機能するかを根本的に見る必要があります。そのメカニズムが、結果として得られる膜の速度、品質、および用途を決定します。

PECVD:化学的に駆動されるプロセス

PECVDは化学気相成長法の一種です。電場を使用して低温のプラズマを生成し、化学反応を促進するために必要なエネルギーを提供します。

前駆体ガスが真空チャンバーに導入され、プラズマによって分解されます。これらの反応性化学種が基板上に堆積し、固体膜を形成します。このプロセスは拡散的であり、反応性ガスが基板を取り囲みます。

PECVDの成膜速度は、プラズマ出力または前駆体ガスの流量を増加させることで積極的に制御でき、これにより化学反応が加速されます。

PVD:直進的な物理プロセス

物理気相成長法は、固体源(「ターゲット」)から材料を蒸発させ、それを基板上に凝縮させることで機能します。これは純粋に物理的なメカニズムです。

主な2つのタイプはスパッタリング(ターゲットにイオンを衝突させる)と蒸着(ターゲットを加熱して蒸発させる)です。

重要なことに、PVDは直進的なプロセスです。蒸発した原子は、スプレー缶のように、ターゲットから基板まで直線的に移動します。

成膜速度の直接比較

特定の材料のプロセスパラメーターは異なる場合がありますが、一般的な比較では、多くの一般的な用途においてPECVDの速度における優位性が浮き彫りになります。

PECVDがしばしば高速である理由

PECVDにおける化学反応は非常に効果的にスケールアップできます。より多くの前駆体ガスとプラズマエネルギーを供給することで、チャンバー全体に高濃度の反応種を生成でき、これにより広い表面全体で迅速な膜成長が可能になります。

PVDの速度は、ターゲットから原子を物理的に除去および輸送する効率によって制限されます。これは、特に大きなまたは複雑な表面を均一にコーティングしようとする場合にボトルネックになる可能性があります。

典型的な速度範囲

正確な数値は材料と装置に依存しますが、PECVDの成膜速度はしばしば毎分数ナノメートルから数十ナノメートルの範囲に収まります。

この速度は、基板あたりのコーティング時間が重要なコスト要因となる工業規模の生産において非常に効果的です。

速度以外のトレードオフの理解

必ずしも成膜速度が速いほど良いとは限りません。プロセス間の根本的な違いは、膜の品質と用途の適合性において重要なトレードオフを生み出します。

膜品質とコンフォーマリティ

これは主要な差別化要因です。PECVDはガス駆動の拡散プロセスであるため、優れたコンフォーマリティを提供します。トレンチやサイドウォールを含む複雑な3D表面を均一にコーティングできます。

PVDの直進的な性質は、コンフォーマリティが低い結果をもたらします。ソースに直接面していない領域はほとんどコーティングされず、不規則な表面に「シャドウイング」効果が生じます。

温度と基板適合性

PECVDは低温プロセスです。プラズマの使用が反応エネルギーを提供するため、基板自体を高温に加熱する必要はありません。このため、PECVDはプラスチックやポリマーなどの温度に敏感な材料のコーティングに理想的です。

PVDプロセス、特にスパッタリングは、基板表面でかなりの熱を発生させる可能性があり、敏感な材料との使用を制限します。

膜の純度と密度

PVDは一般により高い純度と密度の膜を生成します。材料は高純度固体ターゲットから基板に直接転送され、汚染が最小限に抑えられます。

PECVD膜は、前駆体ガスからの不純物(取り込まれた水素など)を含む可能性があります。これにより、PVD相当の膜と比較して、密度が低く、機械的または光学的特性が異なる膜になることがあります。

アプリケーションに適した選択

正しい成膜方法を選択するには、プロセスの長所をプロジェクトの主な目標と一致させる必要があります。

- 高いスループットと大面積コーティングが主な焦点である場合:PECVDは、一般的に高い成膜速度のため、しばしば優れた選択肢となります。

- 複雑な3D形状のコーティングが主な焦点である場合:PECVDの優れたコンフォーマリティは、直進的なPVDよりも明らかに優れています。

- 究極の膜純度と密度が主な焦点である場合:PVDは、純粋な固体源から材料を直接転送するため、通常は推奨されます。

- 温度に敏感な材料のコーティングが主な焦点である場合:PECVDの低い動作温度は、大きな利点となります。

最終的に、適切な方法を選択するには、速度、被覆性、温度感受性、および最終的な膜特性に関する特定のニーズを評価する必要があります。

要約表:

| 側面 | PECVD | PVD |

|---|---|---|

| 成膜速度 | 高い(数〜数十 nm/分) | 低い |

| プロセスタイプ | 化学的に駆動される、拡散的 | 物理的、直進的 |

| コンフォーマリティ | 3D表面に優れている | シャドウイングにより劣る |

| 膜の純度/密度 | 低い、不純物を含む可能性がある | 高い、純粋な固体ターゲットから |

| 温度 | 低温、敏感な材料に適している | 熱を発生させる可能性があり、適さない場合がある |

| 最適な用途 | 高スループット、大面積、複雑な形状 | 高純度、高密度膜 |

研究室に最適な成膜方法の選択について専門家の指導が必要ですか? KINTEKでは、優れた研究開発と自社製造を駆使し、PECVDおよびPVDシステムを含む高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品ラインは、お客様独自の実験要件を正確に満たす強力な深いカスタマイズ機能によって支えられています。今すぐお問い合わせください。お客様の研究室の効率を高め、優れた結果を達成するお手伝いをいたします!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン