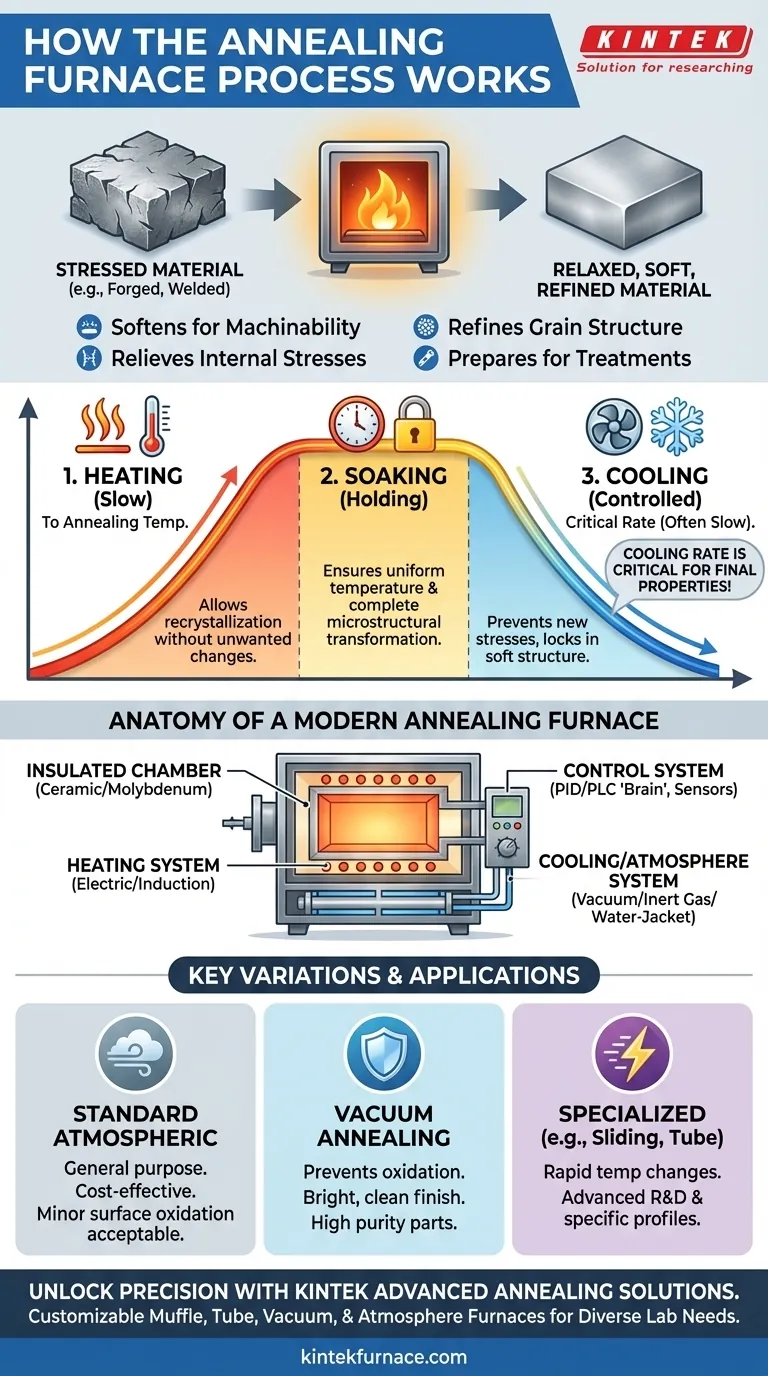

本質的に、アニーリング炉は、加熱、保持、冷却という3段階の熱処理プロセスを精密に制御する特殊なオーブンです。このプロセスは、材料を硬化させるのではなく、内部応力を除去し、柔らかさと延性を高め、結晶粒構造を微細化するために、材料の内部微細構造を根本的に変化させます。これは、金属をより加工しやすくし、破壊に対する耐性を高めるための製造における重要なステップです。

アニーリングは単に金属を加熱することではなく、製造による応力を解消するために設計された精密な3段階の熱処理プロセスです。この制御された加熱、保持、冷却のサイクルは、材料の内部構造をリセットし、より柔らかく、より均一にし、将来の破損のリスクを低減します。

主な目的:製造応力の解消

アニーリングの主な目標は、鋳造、鍛造、圧延などの応力のかかるプロセスを経た後の材料の特性を改善することです。この熱処理は、いくつかの主要な目的に対応します。

加工性を高めるための材料の軟化

加工硬化により、金属は硬くなり、切削や成形が困難になります。アニーリングは材料を軟化させ、その後の機械加工プロセスをより速く、より容易にし、切削工具への負担を軽減します。

内部応力の除去

溶接、鋳造、鍛造などのプロセスは、材料内部に大きな残留応力を発生させます。これを放置すると、時間の経過とともに自然な変形や亀裂につながる可能性があります。アニーリングにより、材料の原子構造がより低いエネルギー状態に弛緩し、これらの内部応力が効果的に除去されます。

結晶粒構造の微細化

アニーリングは、金属の結晶構造(結晶粒)を微細化し均一化します。これにより、延性(破壊せずに変形する能力)や靭性(粘り強さ)の向上など、機械的特性が改善されます。

後続処理の準備

一部の合金では、アニーリングは準備段階となります。これにより、焼き入れや焼き戻しなどの最終的な熱処理に対して、均一で予測可能な微細構造が確保され、一貫した効果的な反応がもたらされます。

アニーリングサイクルの分解

アニーリングの有効性は、3つの異なる段階の精密な制御に完全に依存します。

ステージ1:加熱

材料は炉内で特定のアニーリング温度までゆっくりと加熱されます。この温度は非常に重要です。材料の原子構造が再結晶して再形成されるのに十分な高さである必要がありますが、望ましくない相変態や結晶粒の成長を引き起こすほど高すぎないようにする必要があります。

ステージ2:保持(ソーク)

目標温度に達した後、その温度は設定された時間一定に保たれます。この「保持」フェーズは、ワークピース全体(表面から芯部まで)が均一な温度に達し、必要な微細構造の変化が完了する時間を確保します。

ステージ3:冷却

冷却速度は、金属の最終特性を決定する上で最も重要な変数と言えます。材料は適切な速度で冷却され、これはしばしば非常にゆっくりです(例:部品を炉内で冷めるまで放置する)。このゆっくりとした冷却により、新しい応力の発生を防ぎ、望ましい柔らかく微細化された結晶粒構造が定着します。

最新のアニーリング炉の構造

設計は異なりますが、ほとんどのアニーリング炉は、この精密な熱制御を可能にする一連のコアコンポーネントを共有しています。

炉室

これは、ワークピースが置かれる断熱された密閉空間です。極端な温度に耐え、熱効率を確保するために、セラミックファイバー、モリブデン、グラファイトなどの高性能材料で作られていることがよくあります。

加熱システム

電熱線や炭化ケイ素(SiC)ロッドなどの電気抵抗素子が最も一般的な熱源です。一部の特殊な炉では、熱放射によってルツボ内に直接熱を発生させる中周波誘導コイルを使用します。

制御システム(頭脳)

これはプロセスの心臓部です。PID(比例・積分・微分)またはPLC(プログラマブルロジックコントローラ)システムは、熱電対などの温度センサーを使用して炉をリアルタイムで監視します。加熱電力を自動的に調整し、加熱、保持、冷却のプログラムされた温度プロファイルを正確に追跡します。

冷却および雰囲気システム

冷却は、ヒーターの電源を切り、炉を自然に冷ますことで達成できます。より高速またはより制御されたサイクルでは、不活性ガスの循環や統合された水冷ジャケットが使用されることがあります。また、多くの炉には、空気を除去して材料表面の酸化を防ぐための真空システムが備わっています。

主なバリエーションとその応用

すべてのアニーリングが同じわけではありません。炉の種類とプロセスは、材料と目的とする結果に基づいて選択されます。

標準大気アニーリング

これは最も一般的な形態で、通常の空気雰囲気の標準炉で行われます。コスト効率が高く、軽微な表面酸化が許容される一般的な応力除去や軟化に適しています。

真空アニーリング

このプロセス全体は、一連のポンプによって作成される高真空環境で行われます。主な利点は、酸化や汚染を防ぎ、クリーンで光沢のある表面仕上げが得られることです。これは、反応性の高い金属や高い表面純度を必要とする部品にとって重要です。

特殊炉

最先端の用途向けには、独自の炉設計が存在します。スライディング炉は、加熱ゾーンと冷却ゾーンの間を移動して非常に急速な温度変化を達成でき、先進的な材料研究に役立ちます。チューブ炉は、非常に高温かつ局所的な加熱のために誘導加熱を使用することがよくあります。

適切なアニーリングプロセスの選択

アニーリングプロセスの選択は、材料の最終的な要件に直接依存します。

- 最大の延性と応力除去が主な焦点の場合: ゆっくりとした制御された炉冷却による標準的なアニーリングプロセスが最も効果的で経済的な選択肢です。

- 高純度で光沢のある表面仕上げが主な焦点の場合: 加熱サイクル中の表面酸化や変色を防ぐために、真空アニーリングが必要です。

- 先進的な材料研究や急速なサイクルが主な焦点の場合: 特定の加熱および冷却速度を達成するために、スライディング炉や誘導チューブ炉などの特殊な炉が必要になる場合があります。

結局のところ、アニーリングプロセスを理解することは、材料の特性を精密に制御し、その最終用途に完全に適合させることを可能にします。

要約表:

| 段階 | 目的 | 主な詳細 |

|---|---|---|

| 加熱 | 材料をアニーリング温度まで上昇させる | 望ましくない変化なしに再結晶を可能にするためのゆっくりとした加熱 |

| 保持(ソーク) | 温度を均一に保つ | ワークピース全体で完全な微細構造変化が起こることを保証する |

| 冷却 | 最終的な材料特性を制御する | 新しい応力の発生を防ぎ、柔らかく微細化された結晶粒を固定するためのゆっくりとした冷却 |

KINTEKの高度なアニーリングソリューションで研究室の精度を解き放つ

優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に適合するための強力な深層カスタマイズ能力によって補完されています。

応力除去のための標準アニーリング、高純度仕上げのための真空アニーリング、または急速なサイクルを実現するための特殊システムが必要な場合でも、当社はニーズに合わせて調整された信頼性の高いパフォーマンスを提供します。当社の専門知識で材料処理を強化してください。アニーリングプロセスを最適化し、効率を向上させる方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド