本質的に、真空炉でのクエンチは、加熱された材料(通常は金属)を制御された汚染のない環境内で急速かつ均一に冷却するプロセスです。これは通常、窒素やアルゴンなどの高圧不活性ガスを導入することによって達成されます。その目的は、高温で形成された特定の結晶構造(微細組織)を「固定化」することであり、これが材料の最終的な機械的特性(硬度、強度、耐久性など)を直接決定します。

真空炉クエンチの主な価値は、単に急速な冷却ではなく、超クリーンな環境でそれを達成できる能力にあります。これにより、表面の酸化や汚染を防ぎ、最終的な部品が意図した通りの特性を持ち、明るくクリーンな仕上がりになることが保証されます。

真空環境が基盤である理由

クエンチを理解するには、まずその環境を理解する必要があります。真空炉は、熱処理にほぼ完璧な空間を作り出すために、大気ガスを除去します。

酸化と汚染の排除

金属を酸素の存在下で加熱すると、酸化、つまり表面にスケール層が形成されます。真空はこのプロセスを完全に排除します。

これにより、完成部品が明るくクリーンになり、後続の洗浄作業が不要になります。さらに重要なこととして、性能を損なう可能性のある表面の欠陥や合金化学組成の変化を防ぎます。

絶対的なプロセスの純度の確保

真空環境は、高温での空気との接触によって破壊されるチタンやスーパーアロイなどの反応性材料を処理するために不可欠です。

この純度により、得られた特性が熱サイクルによる直接的な結果であり、環境汚染物質との反応によるものではないことが保証されます。

クエンチのメカニズム

クエンチは慎重に制御された熱衝撃です。その目標は、金属が自然な、よりゆっくり冷却された状態に落ち着く前に、その原子構造を操作することです。

高性能な微細組織の「固定化」

鋼などの金属を加熱すると、その結晶構造はオーステナイトと呼ばれる形態に変化します。ゆっくり冷却されると、より柔らかく延性の高い構造に戻ります。

急速なクエンチは、オーステナイトをマルテンサイトと呼ばれる非常に硬く、強いが脆い構造に強制的に変化させます。これは多くの硬化プロセスの基本的な目標です。冷却速度は、結果を決定する重要な変数です。

冷却速度の役割

目的の変換を達成するためには、異なる合金は異なる冷却速度を必要とします。これは合金の焼入れ性として知られています。

クエンチが遅すぎると、硬化した構造が生成されません。不必要に速いクエンチは内部応力を導入し、歪みやさらには亀裂を引き起こす可能性があります。

真空炉における一般的なクエンチ方法

冷却方法は、処理する特定の合金に必要なクエンチ速度に基づいて選択されます。

ガスによる焼入れ(ガス クエンチ)

これは現代の真空炉で最も一般的な方法です。部品が目標温度に達した後、加熱チャンバーに高圧不活性ガス(通常は窒素またはアルゴン)を再充填します。

強力なファンがこのガスを高温のワークピース全体に高速で循環させ、熱を吸収させます。その後、加熱されたガスはチャンバー外に導かれ、水冷式熱交換器で冷却されてから炉内に再循環されます。ガスの圧力(2バールから20バール以上)が冷却速度を直接制御します。

油による焼入れ(オイル クエンチ)

ガスでは提供できない、より速いクエンチを必要とする焼入れ性の低い合金の場合、油による焼入れが使用されます。これらの炉は、ホットゾーンの下または隣接する隔離されたオイルバスを備えるように設計されています。

加熱後、材料はメカニカルにホットゾーンから移動され、真空状態を維持したまま油中に浸されます。これにより、はるかに激しく急速なクエンチが提供されます。

トレードオフの理解

クエンチ方法の選択は、速度、部品品質、プロセスの複雑さのバランスをとることを伴います。

ガス クエンチ:清浄度と制御

ガスによる焼入れの主な利点は、その清浄度です。部品は明るく、油分がない状態で取り出されます。また、より均一な冷却を提供し、部品の歪みのリスクを大幅に低減します。

しかし、その冷却速度は油よりも遅くなります。大きな断面や特定の種類の工具鋼を完全に硬化させるには不十分な場合があります。

オイル クエンチ:最大の速度

油の主な利点は、その速度と、焼入れ性の低い合金で最大の硬度を達成できる能力です。

欠点としては、後処理での部品洗浄の必要性、より大きな熱衝撃と歪みの可能性、そして炉のオイルバスシステムの複雑さの増加とメンテナンスが挙げられます。

目標に応じた適切な選択

最終的な決定は、材料の要件と望ましい結果によって異なります。

- クリーンな表面仕上げと、高焼入れ性合金における歪みの最小化が主な焦点の場合: 高圧ガスによる焼入れが理想的な選択です。

- 焼入れ性の低い合金で最大の硬度を達成することが主な焦点の場合: プロセスのステップが追加されるにもかかわらず、オイルによる焼入れがしばしば唯一の実行可能な方法となります。

- プロセスの再現性と信頼性が主な焦点の場合: どの真空クエンチ方法も、大気炉処理と比較して、より優れた制御と一貫性を提供します。

究極的に、真空クエンチは熱処理をバルク処理から、高インテグリティで高性能なコンポーネントを作成するための精密なエンジニアリングステップへと変貌させます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 加熱された金属を不活性ガスまたは油で真空中で急速に冷却し、微細組織を固定化する。 |

| 目的 | 硬度や強度などの特定の機械的特性を実現する。酸化と汚染を防止する。 |

| 一般的な方法 | ガスによる焼入れ(クリーンで均一な冷却)と油による焼入れ(より高速、焼入れ性の低い合金用)。 |

| 主な利点 | 明るい仕上がり、後洗浄不要、精密な制御、歪みの低減、部品インテグリティの向上。 |

精密なクエンチで材料性能を向上させる準備はできましたか? KINTEKは、さまざまな研究室のニーズに合わせて調整された真空炉および雰囲気炉を含む、先進的な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、お客様固有の実験要件を満たすための深いカスタマイズを提供します。熱処理プロセスを最適化し、優れた結果をもたらす方法について、当社の専門知識をご相談いただくために、今すぐお問い合わせください!

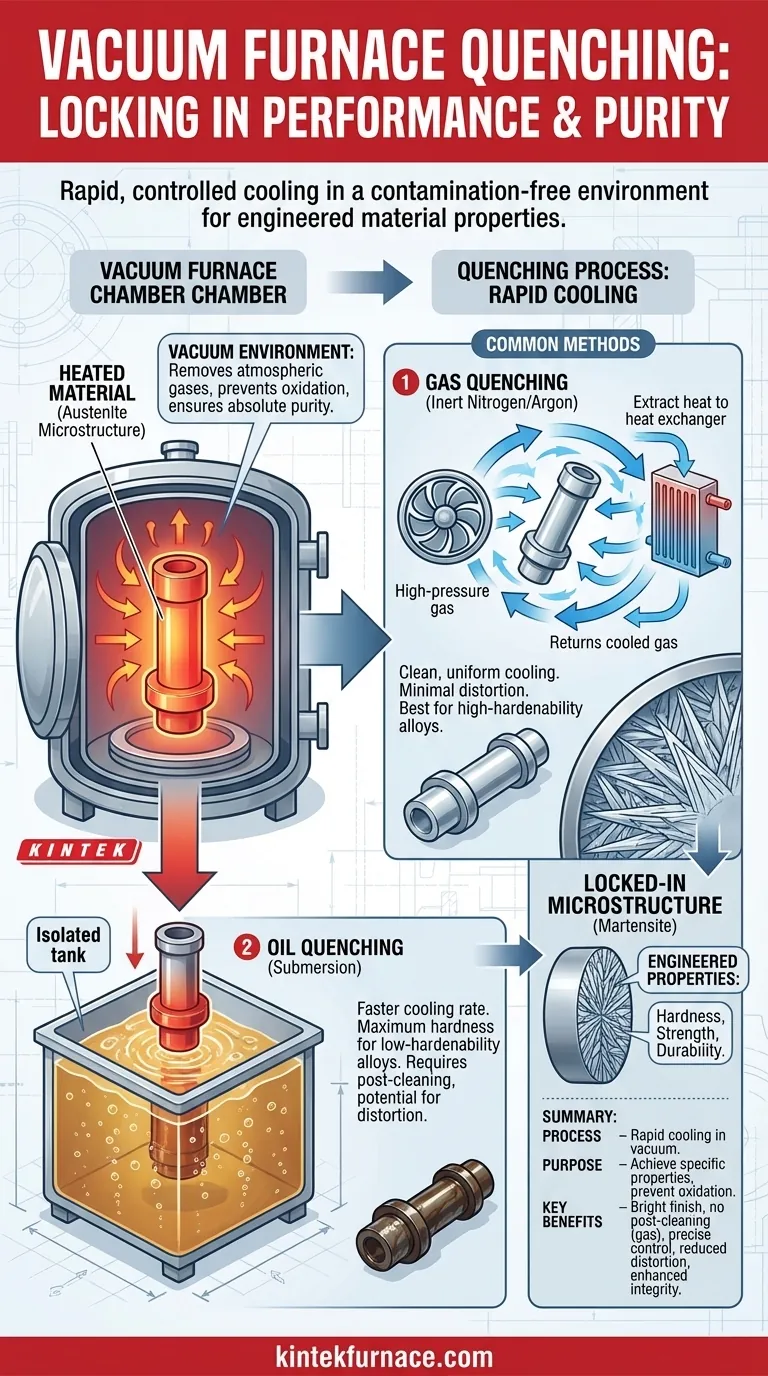

ビジュアルガイド