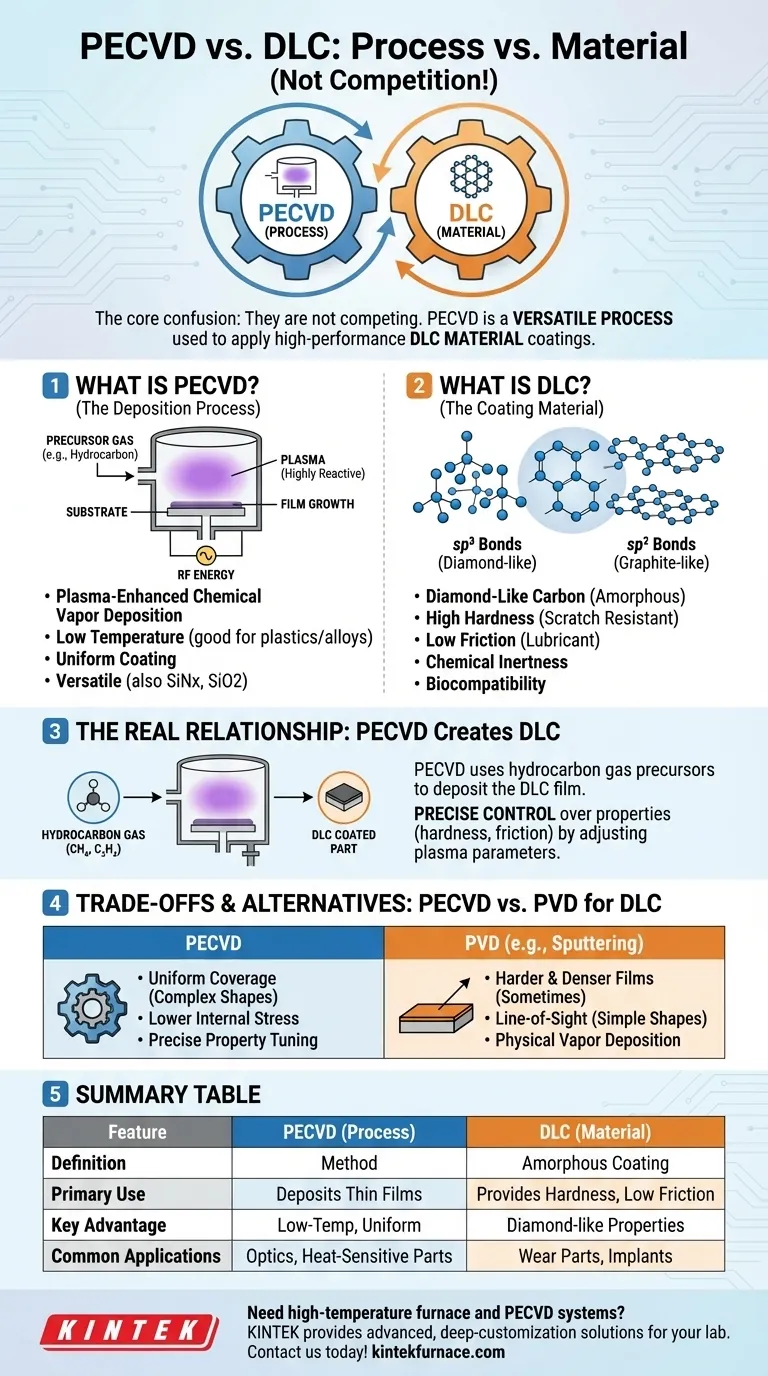

根本的な混乱のポイントは、プラズマ誘起化学気相成長法(PECVD)とダイヤモンドライクカーボン(DLC)が競合する技術ではないということです。PECVDは薄膜コーティングを適用するために使用されるプロセスであり、DLCは特定の材料またはコーティングの種類です。実際、PECVDは、表面にDLCコーティングを堆積するために使用される主要な工業プロセスの1つです。

中心的な誤解は、これを「PECVD対DLC」として捉えることです。正しい関係は、PECVDが、他の多くのコーティングの中でも、高性能なDLC材料コーティングを作成するために使用できる多用途なプロセスであるということです。

PECVDとは?堆積プロセス

PECVDはプラズマ誘起化学気相成長法の略です。これは、基板上に極めて薄い材料膜を適用する方法です。

動作原理

このプロセスは真空チャンバー内で行われます。所望の膜の元素を含む前駆体ガス(またはガスの混合物)が導入されます。

エネルギー、通常は高周波(RF)がチャンバーに印加され、ガスをプラズマ—高度に反応性の高いイオン化された物質の状態—に着火させます。

この反応性プラズマが前駆体ガスを分解し、生成された原子または分子フラグメントが基板表面に凝縮・再結合し、膜を層状に構築します。

主な利点:低温

「プラズマ誘起」という側面により、このプロセス全体が従来の化学気相成長法(CVD)よりもはるかに低温で実行できます。

これは、高温プロセスによって損傷したり変形したりする可能性のあるプラスチック、ポリマー、特定の金属合金などの熱に敏感な材料のコーティングにとって極めて重要です。

多用途なツール

PECVDは単一のコーティングタイプに限定されません。前駆体ガスを変更することにより、光学用途向けの窒化ケイ素(SiNx)、二酸化ケイ素(SiO2)、およびさまざまな炭素系膜を含む幅広い材料を堆積するために使用できます。

DLCとは?コーティング材料

ダイヤモンドライクカーボン(DLC)は、非晶質炭素材料の一種です。純粋なダイヤモンドではありませんが、ダイヤモンドの望ましい特性の多くを示します。

独自の原子構造

DLC膜は、2種類の炭素結合の混合物を含んでいます。すなわち、sp³結合(ダイヤモンドに見られる結合)とsp²結合(グラファイトに見られる結合)です。

これらの結合の比率が材料の特性を決定します。sp³結合の割合が高いほど、一般的に硬く、より「ダイヤモンドライク」なコーティングになります。

主要な特性と利点

エンジニアは、DLCの例外的な特性の組み合わせのためにこれを選択します。

- 高い硬度: 優れた耐傷性および耐摩耗性を提供します。

- 低摩擦: 固体潤滑剤として機能し、エネルギー損失と部品の摩耗を低減します。

- 化学的不活性: 下地の部品を腐食や化学的攻撃から保護します。

- 生体適合性: 医療用インプラントやデバイスへの適用に適しています。

真の関係:PECVDを使用してDLCを作成する

PECVDは、多くのDLCコーティングの生成を促進するエンジンです。プロセスと材料は連携して機能します。

PECVDがDLC膜を堆積する方法

DLCコーティングを作成するために、メタン(CH₄)やアセチレン(C₂H₂)などの炭化水素ガスがPECVDチャンバー内で前駆体として使用されます。

プラズマがこれらの炭化水素分子を分解します。その後、炭素原子と水素原子が部品の表面で再結合し、硬質な非晶質DLC膜(しばしばa-C:Hと指定される)を形成します。

特性の正確な制御

ここにPECVDの強力さが明らかになります。プラズマパラメータ—ガス流量、圧力、電力—を注意深く管理することにより、エンジニアはDLC膜の最終的な特性を正確に制御できます。

これらのパラメータを調整することは、膜中のsp³/sp²結合比率と含まれる水素量に直接影響します。これにより、特定の用途に合わせてコーティングの硬度、摩擦係数、内部応力、さらには光学的特性を調整することが可能になります。

トレードオフと代替手段の理解

PECVDはDLCを堆積するための強力な方法ですが、唯一の方法ではありません。代替手段を理解することで、その特定の利点が明確になります。

PVD:もう一つの主要なプロセス

DLCを堆積するためのもう一つの主要な方法は、物理気相成長法(PVD)です。スパッタリングやアーク蒸着などのPVDプロセスは、固体グラファイトターゲットから原子を物理的に叩き出し、それらを基板上に堆積させることによって機能します。

DLCにおけるPVD対PECVD

これらの方法間の選択は、エンジニアリング上のトレードオフを伴います。

PECVDは、前駆体ガスがあらゆる表面に到達できるため、複雑で三次元の形状を均一にコーティングできる能力から、しばしば好まれます。また、一般的に内部応力の低い膜を生成します。

PVD法、特にアーク蒸着は、時にはより硬く、より密度の高いDLC膜を生成することができます。しかし、PVDは線視線プロセスであるため、複雑な形状を均一にコーティングすることが困難になる場合があります。

目的に合った正しい選択をする

あなたの選択は、PECVDとDLCのどちらかではありません。それは、あなたの用途が要求する特定のDLC特性を達成するために、適切な堆積プロセスを選択することです。

- 複雑な部品や熱に敏感な部品のコーティングが主な焦点の場合: PECVDは、低温動作と優れたコンフォーマル(追従性のある)被覆能力により、優れた選択肢となります。

- 単純な形状で最大の硬度と密度が主な焦点の場合: アーク蒸着などのPVDプロセスが、あなたの要件により適している可能性があります。

- 光学的特性の調整や内部応力の確保が主な焦点の場合: PECVDが提供する精密な化学的制御により、PECVDが優れた技術となります。

最終的に、適切な製造プロセスを選択することが、コンポーネントに最適な材料特性を設計する方法となります。

要約表:

| 特徴 | PECVD(プロセス) | DLC(材料) |

|---|---|---|

| 定義 | プラズマ誘起化学気相成長法 | ダイヤモンドライクカーボンの非晶質コーティング材料 |

| 主な用途 | DLC、SiNx、SiO2などの薄膜を堆積する | 硬度、低摩擦、化学的不活性を提供する |

| 主な利点 | 低温、複雑な形状の均一なコーティング | ダイヤモンドのような特性と多用途性を兼ね備える |

| 一般的な用途 | 熱に敏感な材料上の光学部品、電子機器、医療機器 | 耐摩耗部品、医療用インプラント、腐食防止 |

あなたの研究室固有のニーズに合わせて調整された高温炉ソリューションが必要ですか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の深いカスタマイズ能力は、実験要件との正確な整合性を保証し、効率と性能を向上させます。今すぐお問い合わせいただき、お客様のプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉