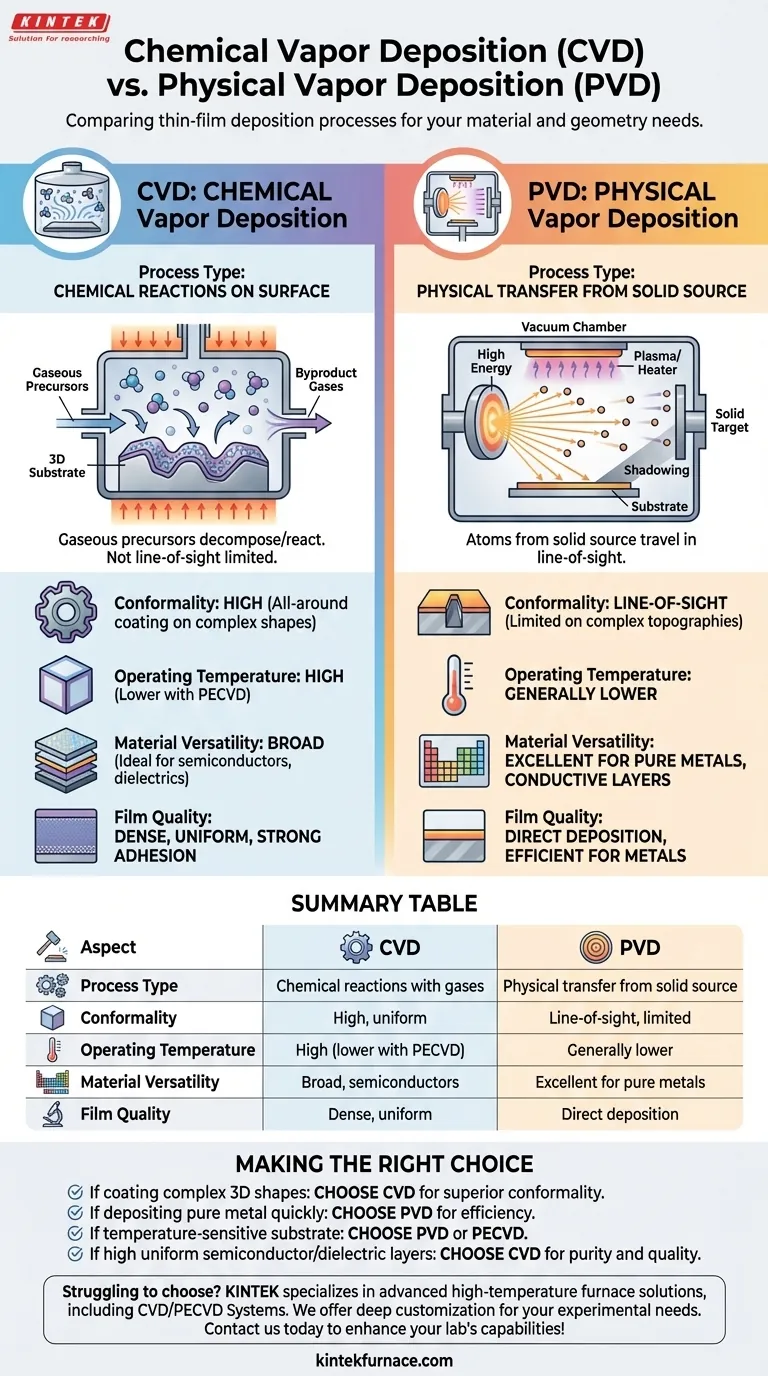

その核となるのは、化学気相成長法(CVD)と物理気相成長法(PVD)を区別する根本的なプロセスです。CVDは基板表面で化学反応を利用して気体前駆体から膜を成長させるのに対し、PVDはスパッタリングや蒸発などの物理的手法を用いて固体源から基板へ材料を移動させます。

CVDとPVDのどちらも薄膜を形成しますが、その選択は重要なトレードオフにかかっています。CVDは化学反応を利用して非常に均一で全面的なコーティングを行い、PVDは物理的な力で直接的かつラインオブサイトの堆積を行います。この違いを理解することが、材料と形状に合った適切なプロセスを選択するための鍵となります。

核となるメカニズム:化学的 vs 物理的

その名称自体が主要な区別を明らかにしています。一方は根本的に化学的なプロセスであり、もう一方は物理的なプロセスです。

CVDの仕組み:気体前駆体と表面反応

化学気相成長法は、1つ以上の揮発性の気体前駆体を反応室に導入します。

これらのガスは、加熱された基板の表面で分解または反応し、固体の薄膜を形成します。その後、副生成ガスはチャンバーから排出されます。

このプロセスはガスの流れと拡散によって駆動されるため、CVDはラインオブサイトに限定されません。複雑な非平面の表面も均一にコーティングできます。

PVDの仕組み:固体源と直接堆積

物理気相成長法は、堆積させたい材料で作られた固体ターゲットから始まります。

プラズマ(スパッタリング)または抵抗ヒーター(蒸発)からの高エネルギーがこのターゲットを衝撃し、原子を剥がして基板に向かって放出します。

これらの原子は直線的に移動し、基板表面で凝縮してラインオブサイトの堆積を形成します。ソース材料から直接見えない領域には、ほとんどコーティングが施されません。

主要なプロセス特性の比較

メカニズムの違いは、プロセスの結果、材料適合性、および膜特性に大きなばらつきをもたらします。

堆積コンフォーマリティ:全面 vs ラインオブサイト

最も重要な実用的な違いはコンフォーマリティ、すなわち3次元表面を均一にコーティングする能力です。

CVDはこれに優れており、溝、段差、複雑な形状を均一な厚さでカバーする、非常にコンフォーマルな膜を提供します。

PVDはラインオブサイトプロセスであるため、複雑なトポグラフィには苦戦します。特徴の頂上には厚いコーティングが施されますが、側面にはほとんど施されず、「シャドーイング」として知られる現象が発生します。

動作温度と基板適合性

従来のCVDプロセスは、基板表面で必要な化学反応を促進するために非常に高い温度を必要とすることがよくあります。これにより、熱に耐えられる材料に用途が限定されます。

PVDは一般に低温で動作するため、一部の感熱性基板により適しています。

ただし、主要なバリアントであるプラズマ強化CVD(PECVD)は、高温の代わりにプラズマを使用して前駆体ガスを活性化するため、はるかに低い温度(200〜400°C)での堆積が可能です。

材料の多様性

PVDは、純粋な金属やその他の導電性層を堆積するための優れた、広く使用されている方法です。

CVDは、堆積できる材料の種類においてより多様性があります。これは、現代のエレクトロニクスに不可欠な高純度半導体および誘電体(絶縁体)膜を作成するための主要な方法です。

トレードオフの理解

どちらのプロセスも普遍的に優れているわけではありません。選択には、膜の品質、プロセスの複雑さ、および目標との適合性のバランスを取る必要があります。

膜の品質と均一性

CVDは一般的に、非常に精密で緻密、かつ高度に均一な薄膜を生成することで知られています。化学結合プロセスにより、強力な密着性と優れた膜品質が得られます。

PECVDのようなバリアントは、一部の従来のCVD法と比較して、クラックの可能性を低減し、さらに高品質な膜を製造できます。

プロセスの複雑さと副生成物

CVD装置はより複雑になる可能性があり、化学反応はしばしば毒性または腐食性のガス状副生成物を生成するため、慎重な取り扱いと除去が必要です。

PVDは、主に真空中で材料を物理的に移動させるため、環境への影響が最小限で装置も単純であり、比較的クリーンなプロセスです。

用途に応じた適切な選択

正しい堆積方法を選択するには、プロセスの能力を最終目標に合わせる必要があります。

- 複雑な3D形状のコーティングが主な目的の場合:すべての表面に均一な被覆を保証する優れたコンフォーマリティを持つCVDを選択してください。

- 純粋な金属膜を迅速に堆積させることが主な目的の場合:PVDの方が直接的で効率的、かつ費用対効果の高いソリューションとなることがよくあります。

- プラスチックなどの感熱性基板のコーティングが主な目的の場合:PVDまたはPECVDのような低温バリアントが最良の選択肢です。

- 高均一な半導体または誘電体層を作成することが主な目的の場合:CVDは、必要な純度と膜品質を達成するための業界標準です。

最終的に、あなたの決定は、堆積する必要がある材料、基板の形状、そして膜が備えなければならない最終的な特性によって導かれます。

まとめ表:

| 側面 | CVD | PVD |

|---|---|---|

| プロセスタイプ | ガスとの化学反応 | 固体源からの物理的転送 |

| コンフォーマリティ | 高い、複雑な形状でも均一 | ラインオブサイト、非平面では限定的 |

| 動作温度 | 高(PECVDでは低) | 一般的に低い |

| 材料の多様性 | 幅広い、半導体に理想的 | 純粋な金属に優れている |

| 膜品質 | 緻密、均一、強力な密着性 | 直接堆積、金属に効率的 |

薄膜アプリケーションでCVDとPVDのどちらを選ぶか迷っていますか? KINTEKでは、CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉など、先進的な高温炉ソリューションを専門としています。卓越したR&Dと自社製造を活かし、お客様独自の実験要件を正確に満たすための深いカスタマイズを提供し、最適な性能と効率を保証します。今すぐお問い合わせください。当社のカスタマイズされたソリューションが、お客様のラボの能力を向上させ、研究を推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉