その核心において、真空熱処理炉は、制御された無酸素環境下で精密な熱サイクルを実行することにより、金属合金を改善します。このプロセスにより、酸化のような不要な化学反応が防止され、非常に均一な加熱と冷却が保証され、優れた清浄度、構造的完全性、および性能特性を持つコンポーネントの作成が可能になります。

従来の炉が反応性雰囲気ガス中で金属を処理するのに対し、真空炉はこの変数を完全に排除します。反応性環境から不活性環境へのこの根本的な転換こそが、高性能合金をその理論上の最大可能性まで処理し、他の方法では達成できない特性を実現する能力を解き放つものなのです。

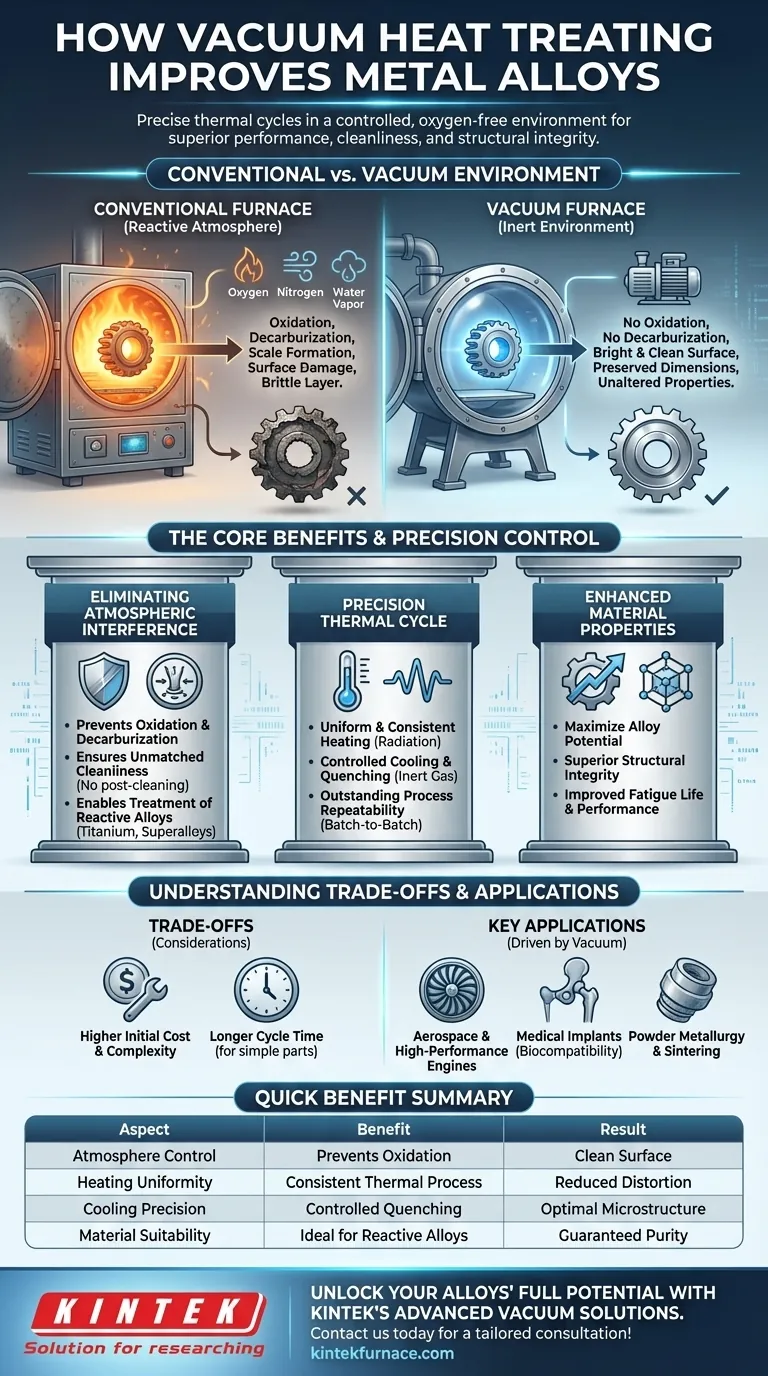

核心原理:大気干渉の排除

真空炉の主な利点は、通常、酸素、窒素、水蒸気などの反応性ガスで満たされている大気を排除することです。これにより、熱処理のための化学的にクリーンな状態が作り出されます。

酸化と脱炭の防止

高温では、酸素はほとんどの金属と激しく反応し、酸化層として知られる脆く剥がれやすいスケール層を形成します。これは表面仕上げを損傷し、精密部品の寸法を変える可能性があります。

同様に、炭素は脱炭と呼ばれるプロセスで鋼合金の表面から剥ぎ取られ、材料を軟化させ、疲労寿命を低下させます。真空環境は、これら両方の有害な反応を完全に防ぎます。

比類のない清浄度の確保

酸化が防止されるため、部品は真空炉から光沢があり、きれいで、スケールフリーな表面で出てきます。これにより、多くの場合、サンドブラストや酸洗などの後処理洗浄作業が不要になり、時間と資源を節約しながら、部品の元の表面状態を維持できます。

反応性合金の処理を可能にする

特定の材料は、大気汚染に非常に敏感です。チタン、超合金、および特定のニッケル合金は、高温で酸素や窒素と容易に反応し、機械的特性を損なう可能性があります。汚染を引き起こさずにこれらの材料を処理するための唯一の実行可能な方法は、真空処理です。

熱サイクル全体にわたる精密な制御

クリーンな環境を提供するだけでなく、真空炉は熱処理プロセスのあらゆる段階で比類のない制御を提供します。

均一で一貫した加熱

真空炉は、熱伝達の主要なモードとして放射線を利用し、複雑な形状の場合でも、ワークピース全体にわたって非常に均一な加熱を提供します。この一貫性により、熱応力が防止され、歪みが最小限に抑えられ、部品全体で目的の冶金学的特性が均一に達成されます。

制御された冷却と焼入れ

加熱後、目的の微細構造を固定するためには、急速冷却、つまり焼入れが必要となることがよくあります。真空炉は、チャンバーにアルゴンや窒素などの高圧不活性ガスを再充填することにより、このステップを高精度で実行できます。これにより、液体焼入れに伴う歪みのリスクなしに、迅速かつ高度に制御された冷却が可能になります。

プロセスの再現性

制御された雰囲気とデジタル温度調整の組み合わせにより、優れたプロセスの安定性と再現性が実現されます。航空宇宙や医療の重要な用途では、バッチごとに同一の部品を製造する能力が不可欠であり、真空炉はこの点で優れています。

トレードオフの理解

強力である一方で、真空熱処理は万能な解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

コストと複雑さ

真空炉は、従来の雰囲気炉と比較して、多額の設備投資を必要とします。また、真空ポンプの管理やチャンバーの完全性の確保など、より複雑な操作手順とメンテナンスが必要です。

サイクル時間

チャンバーを必要な真空レベルまで排気する必要があるため、各サイクルの開始時により多くの時間がかかります。単純な部品の大量生産の場合、これにより全体のサイクル時間が連続雰囲気炉よりも長くなる可能性があります。

常に必要であるとは限らない

薄い酸化層が許容されるか、簡単に除去できる単純な低炭素鋼部品の場合、真空処理の利点が追加コストと複雑さを正当化しない場合があります。これらの要求の少ない用途には、標準的な雰囲気炉で十分なことがよくあります。

真空処理によって推進される主要な用途

真空炉の独自の機能は、現代産業における最も先進的な部品の製造に不可欠です。

航空宇宙および高性能エンジン

タービンブレード、エンジン部品、および構造航空機部品用の超合金およびチタン合金の処理は、真空炉に依存しています。このプロセスは、極端な温度と応力に耐えるために必要な純度と構造的完全性を保証します。

医療用インプラント

チタンやコバルトクロム合金など、医療用インプラントに使用される材料は、生体適合性があり、表面汚染物質がないものでなければなりません。真空熱処理は、股関節や膝関節置換術などのデバイスに必要な清浄度と最適な機械的特性を提供します。

粉末冶金と焼結

真空焼結は、タングステンやモリブデンなどの金属粉末を固体の高密度部品に融着させるために使用されます。真空により、均一な結晶粒構造が確保され、汚染が防止され、軍事、研究、およびハイテク産業用途で使用される硬質金属が作成されます。

用途に合った適切な選択

適切な熱処理プロセスの選択は、材料、性能要件、および予算に完全に依存します。

- 最大の性能と純度が主な焦点である場合:反応性合金を使用する航空宇宙、医療、または原子力産業の重要な用途では、真空処理は不可欠です。

- 高合金または工具鋼が主な焦点である場合:真空は脱炭を防ぎ、最大の硬度と部品寿命を保証することにより、優れた結果をもたらします。

- コストに敏感な低合金部品が主な焦点である場合:軽微な表面酸化が許容される場合、従来の雰囲気処理の方が経済的な選択肢となることがよくあります。

結局のところ、真空熱処理を選択することは、プロセスの単純さよりも冶金学的完成度を優先する決定です。

要約表:

| 側面 | 利点 |

|---|---|

| 雰囲気制御 | 酸化と脱炭を防ぎ、クリーンでスケールフリーな表面を実現 |

| 加熱均一性 | 一貫した熱処理を保証し、歪みと応力を低減 |

| 冷却精度 | 最適な微細構造のために不活性ガスによる制御された焼入れを可能にする |

| 材料適合性 | チタンや超合金などの反応性合金に理想的で、純度を確保 |

| プロセスの再現性 | バッチ生産における重要な用途で信頼性の高い結果を提供 |

KINTEKの高度な真空熱処理ソリューションで、金属合金の可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、当社はマッフル、チューブ、ロータリー、真空および雰囲気炉、CVD/PECVDシステムなど、多様な高温炉オプションをさまざまな研究所に提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズとの正確な連携を保証し、性能、純度、効率を向上させます。プロセスの向上をご希望ですか?今すぐお問い合わせください。オーダーメイドのご相談を承ります!

ビジュアルガイド