本質的に、真空炉は、複数の熱処理プロセスを単一の自動サイクルに統合することにより、浸炭効率を向上させます。この統合により、焼結、浸炭、焼入れなどの工程で部品を異なる装置間で移動させる必要がある従来の雰囲気ベースの方法と比較して、全体のサイクル時間、手作業、プロセスのばらつきが大幅に削減されます。

真空浸炭の効率は、単純な速度をはるかに超えています。これはプロセス制御における根本的な変化を表し、優れた部品品質を提供し、後処理工程全体を排除し、より安全でクリーン、かつ費用対効果の高い運用環境を作り出します。

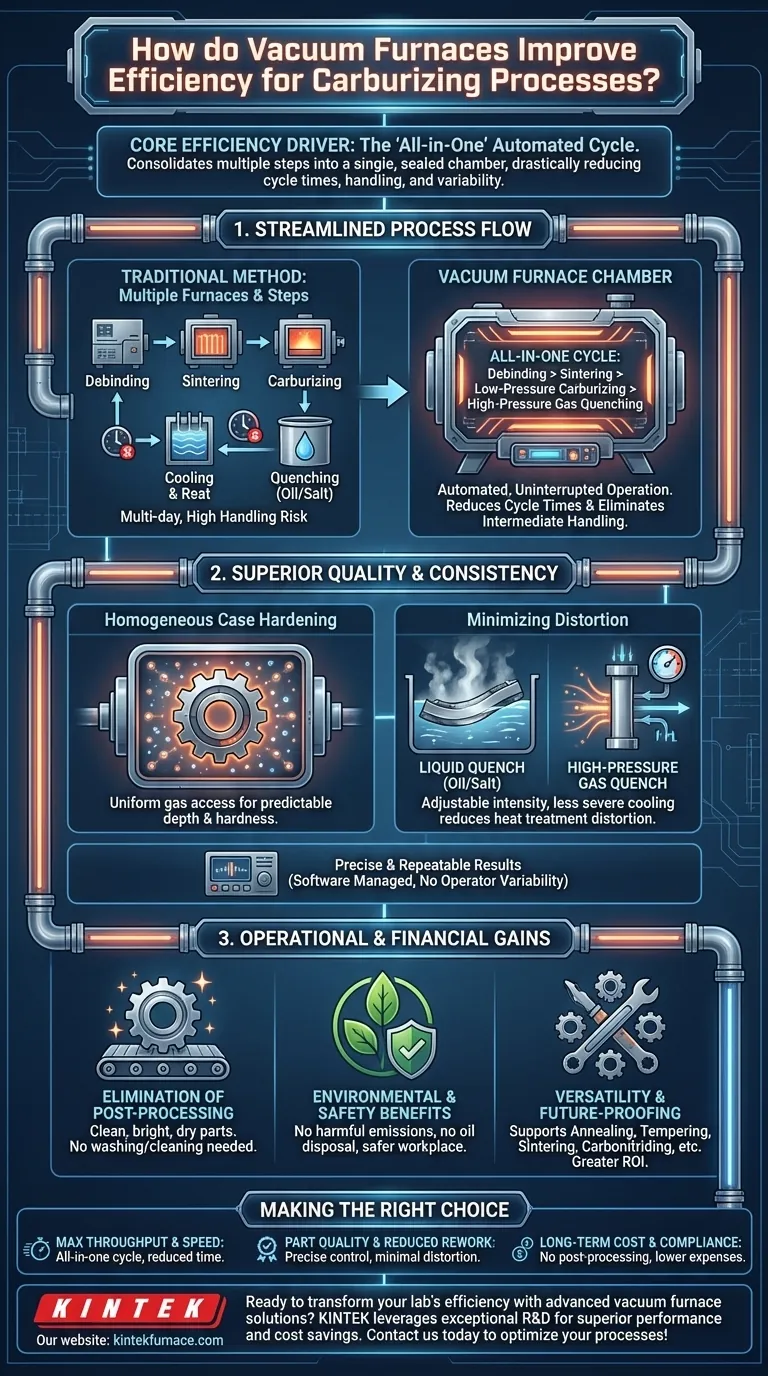

中核的な効率向上ドライバー:「オールインワン」サイクル

最も大きな効率向上は、炉が単一の密閉されたチャンバー内で完全なプロセスシーケンスを実行できることによるものです。これにより、生産ワークフロー全体が変わります。

プロセスステップの統合

異なる段階で個別の炉を使用する代わりに、最新の真空炉は、脱バインダー、焼結、低圧浸炭、焼入れを中断することなく1サイクルで管理できます。

この「オールインワン」機能が中心的な利点であり、数日かかり複数の装置を必要とするプロセスを、合理化された自動操作に変えます。

サイクル時間の大幅な短縮

部品を冷却し、別の炉に移動させ、再加熱する必要をなくすことで、非生産的な時間が大幅に削減されます。焼結から浸炭へのプロセスステップ間の移行がシームレスになります。

中間処理の排除

部品を炉間で移動させるたびに、オペレーターのエラー、大気汚染、物理的損傷のリスクが発生します。シングルチャンバープロセスはこれらのリスクを根絶し、歩留まりと信頼性を向上させます。

優れた品質と一貫性の実現

効率は、最終製品の品質によっても測られます。不良品の減少と手直しの削減は、コストと時間の節約に直結します。真空環境は、冶金学的結果を比類なく制御します。

均一な硬化層

真空状態では、浸炭ガスが部品のすべての表面に均一に到達します。これにより、予測可能な深さと硬度を持つ非常に均一な硬化層が保証され、これは従来の雰囲気炉では達成が難しい品質レベルです。

部品の歪みの最小化

真空炉は、液体焼入れ(油または塩)の代わりに高圧ガス焼入れを使用します。ガス圧と速度を精密に制御できるため、焼入れ強度を調整できます。この穏やかでより制御された冷却プロセスは、熱処理による歪みを大幅に軽減し、費用と時間のかかる後加工の必要性を最小限に抑えます。

正確で再現性のある結果

最新の真空炉は、洗練されたソフトウェアによって管理されており、すべてのサイクルが同じように実行されることを保証します。これにより、オペレーターのばらつきが排除され、CQI-9などの厳格な品質基準を満たす一貫した再現性のある結果が保証されます。

運用上および財務上の利益の理解

真空浸炭の利点は時間とともに複合的に作用し、炉自体以外のコストに対処することで、より効率的で収益性の高い操業を実現します。

後処理の排除

真空炉から出てくる部品は、清潔で、明るく、乾燥しています。これにより、油焼入れ後に必須となる二次的な洗浄や清掃作業が完全に不要になり、時間、労働力、床面積、洗浄薬品のコストを節約できます。

環境と安全上の利点

真空浸炭は環境に優しいプロセスです。有害な排出物を発生させず、使用済み焼入れ油や有毒化学物質の廃棄も不要で、可燃性雰囲気に関連する火災の危険性を排除します。これにより、規制順守が簡素化され、よりクリーンで安全な職場環境が生まれます。

多用途性と将来性

単一の真空炉は万能ではありません。真空焼きなまし、焼き戻し、焼結、炭窒化処理など、幅広い熱プロセスに使用できます。この多用途性により、初期投資に対するリターンが向上し、操業がより機敏になります。

目標に合った適切な選択

真空浸炭が適切かどうかを判断するには、その利点と主要な運用ドライバーを整合させる必要があります。

- 最大のスループットと速度が主な焦点である場合: 真空炉のオールインワンサイクルは、工程を統合し、部品の取り扱いを排除することで、総処理時間を大幅に短縮します。

- 部品の品質と手直し削減が主な焦点である場合: 真空環境の精密な制御は、歪みを最小限に抑え、非常に一貫性のある優れた浸炭層を提供します。

- 長期的な運用コストと環境規制遵守が主な焦点である場合: 真空浸炭は、部品洗浄、化学物質の廃棄、排出管理の必要性を排除し、継続的な運用コストを大幅に削減します。

従来の方法から制御された真空環境への移行により、単に高速なだけでなく、根本的に高精度でクリーン、かつ費用対効果の高いシステムが得られます。

要約表:

| 側面 | 主な利点 |

|---|---|

| プロセス効率 | 工程を1つの自動サイクルに統合し、サイクル時間と処理を削減 |

| 品質改善 | 均一な浸炭層を保証し、歪みを最小限に抑え、一貫した結果を提供 |

| 運用コスト削減 | 後処理を排除し、環境負荷を低減し、安全性を向上 |

| 多用途性 | 焼きなましや焼結など、複数の熱プロセスをサポートし、より高いROIを実現 |

高度な真空炉ソリューションでラボの効率を変革する準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高温炉を提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確に合わせ、優れた性能とコスト削減を実現します。今すぐお問い合わせください。お客様の浸炭プロセスを最適化する方法についてご相談ください!

ビジュアルガイド