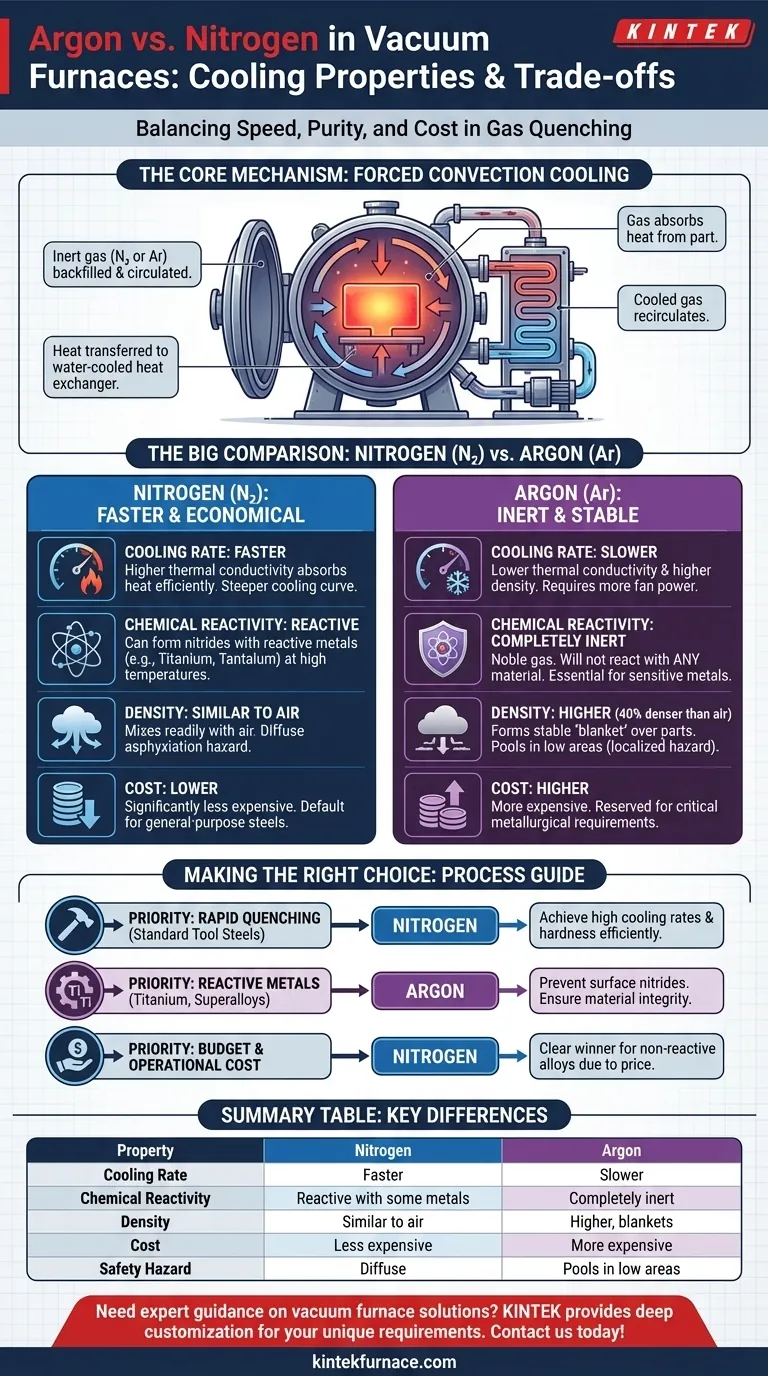

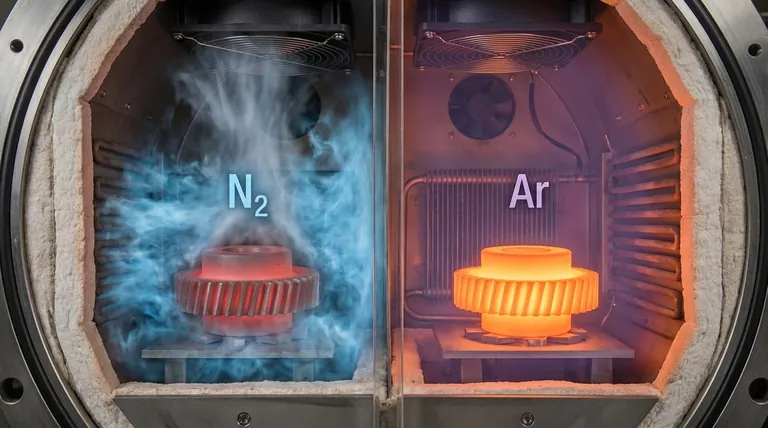

直接比較すると、真空炉ではアルゴンよりも窒素の方が速い冷却速度を提供します。これは主に、窒素の方が熱伝導率が高く、ワークピースから熱をより効率的に吸収し運び去ることができるためです。しかし、選択は単なる速度の問題ではなく、プロセスの適合性、材料の完全性、および操作上の安全性における重要なトレードオフを伴います。

窒素はより効率的な冷却剤ですが、アルゴンの完全な不活性と高い密度は、敏感な材料にとって不可欠です。選択は、冷却速度を最大化することと、部品の化学的純度と最終特性を保証することのどちらを優先するかによって決まります。

炉冷却の物理学:ガスの選択が重要である理由

違いを理解するためには、まず真空炉におけるガス焼き入れのメカニズムを見る必要があります。このプロセスは、強制対流を利用して部品から熱を除去します。

コアメカニズム:対流熱伝達

加熱サイクルが完了した後、真空チャンバーは窒素やアルゴンのような不活性ガスで大気圧以上の圧力(多くの場合、大気圧の2倍以上)に再充填されます。

強力なファンがこのガスを高速で循環させます。ガスは熱いワークピースから熱を吸収し、熱交換器(通常は水冷式)に運び、その後、さらに熱を吸収するためにホットゾーンに再循環します。

窒素:より速い冷却剤

窒素は急速冷却に優れたガスです。その分子構造により、アルゴンと比較して高い比熱と熱伝導率を持っています。

これは、循環するガスの体積1立方フィートあたり、窒素はアルゴンよりも多くの熱エネルギーを部品から吸収し運び去ることができることを意味します。その結果、より急峻な冷却曲線と短いサイクルタイムが実現します。

アルゴン:より遅く、より安定した剤

サンプルはアルゴン中ではよりゆっくりと冷却されます。これは、熱伝導率の低さと密度の高さという2つの主要な特性によるものです。

アルゴンは熱伝達の効率が低いため、焼き入れプロセスは本質的に遅くなります。さらに、その高密度は、窒素と同じガス速度を達成するために循環ファンにより多くのエネルギーを必要とし、炉の設計によっては最大冷却速度をさらに制限する可能性があります。

冷却速度を超えるもの:重要なプロセス要因

最適なガスは、常に最速で冷却するガスであるとは限りません。処理される材料の冶金学的要件が決定要因となることがよくあります。

化学反応性:純度が最優先される場合

これが最も重要な違いです。どちらのガスも「不活性」と見なされますが、窒素は真空炉で見られる高温で特定の元素と反応する可能性があります。

例えば、窒素はチタン、タンタル、一部のステンレス鋼と反応し、部品の表面に窒化物を形成します。これは材料の特性を変える可能性があり、通常は望ましくありません。

アルゴンは貴ガスであるため、炉のすべての条件下で完全に不活性です。いかなる材料とも反応しないため、高反応性金属の処理にとって唯一安全な選択肢となります。

ガスの密度とブランキング

アルゴンは空気よりも約40%密度が高く、窒素の密度は空気と非常に似ています。この違いには実用的な意味があります。

アルゴンの高い密度により、部品の上に安定した「ブランキング(遮蔽層)」を形成し、ガスの流れが最小限であっても、微量の汚染物質から効果的に保護することができます。これは、静的冷却または低流量のアプリケーションでは利点となります。

炉設計の影響

ガスの選択は方程式の一部にすぎません。炉の焼き入れシステムの効率—循環ファンのパワー、熱交換器の効率、ガスノズルの設計など—は、最終的な冷却速度に大きな役割を果たします。窒素を使用する設計の悪いシステムよりも、アルゴンを使用する設計の優れたシステムの方が性能を発揮できます。

トレードオフの理解:安全性とコスト

オペレーターの安全性や運用コストなどの実際的な考慮事項は、ガスの技術的な性能と同じくらい重要です。

窒息の危険性:主要な安全上の違い

どちらのガスも窒息剤であり、密閉空間で酸素を置き換え、吸入すると致命的となる可能性があります。しかし、それらの密度は漏洩の場合に異なる種類のリスクを生み出します。

空気よりも密度が高いため、アルゴンはピットや地下室などの低所に溜まりやすく、その上に呼吸可能な空気が残ります。窒素は空気と容易に混ざり合い、モニターなしでは検出が難しい拡散性の危険を部屋全体に作り出します。どちらも適切な換気と酸素監視が必要です。

コスト効率

2つのガス間にはかなりのコスト差があります。窒素はアルゴンよりもはるかに安価です。

このため、窒素は一般的な鋼材やその他の非反応性合金の汎用熱処理の標準的な選択肢となります。アルゴンは通常、その化学的不活性が厳密な冶金学的要件となるプロセスのために予約されます。

プロセスに最適な選択をする

焼き入れガスの選択は、材料、プロセスの目標、および運用上の制約に基づいた意図的な決定でなければなりません。

- 標準的な工具鋼の急速焼き入れが主な焦点である場合: 窒素は、高い冷却速度と望ましい硬度を達成するための、より効果的で経済的な選択肢です。

- チタンや特定のスーパーアロイなどの高反応性金属を処理する場合: 望ましくない表面窒化物の形成を防ぎ、材料の完全性を確保するために、アルゴンが必須です。

- 焼きなましや応力除去のための制御された緩やかな冷却が目的の場合: どちらのガスも使用できますが、材料が敏感な場合、アルゴンの「ブランキング」効果の方が低流量でより安定性を提供する可能性があります。

- 予算と運用コストが主な推進要因である場合: 窒素が化学的に材料と適合するという条件で、その低価格により明確な勝者となります。

結局のところ、適切なガスの選択は、プロセスの熱的要件と材料の化学的制約とのバランスを取ることです。

要約表:

| 特性 | 窒素 | アルゴン |

|---|---|---|

| 冷却速度 | 熱伝導率が高いため速い | 熱伝導率が低く密度が高いため遅い |

| 化学反応性 | 反応性金属(例:チタン)と反応する可能性がある | 完全に不活性、すべての材料に安全 |

| 密度 | 空気と類似、容易に混合する | 高密度、安定したブランキング層を形成する |

| コスト | より安価 | より高価 |

| 安全上のリスク | 拡散性の窒息リスク | 低所に溜まり、局所的なリスク |

真空炉の適切な冷却ガスの選択について専門家のガイダンスが必要ですか? KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力により、反応性金属の処理であれ、速度とコストの最適化であれ、お客様固有の実験要件を正確に満たすことが可能です。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の研究室の効率と材料の結果をどのように向上させられるかをご相談ください!

ビジュアルガイド