基本的に、多チャンバー炉は、新しいバッチごとにシステム全体を再加熱することによる大規模なエネルギーの無駄を排除することで、エネルギー効率を向上させます。単一チャンバーが加熱と冷却を繰り返すのではなく、多チャンバー設計では、個別の専用ゾーンを安定した動作温度に維持し、ワークピースがプロセスを順次通過できるようにします。これにより、操作は、エネルギーを炉自体の再加熱に使用するのではなく、製品を処理するためにエネルギーを使用する、停止と開始を繰り返すバッチモデルから、連続的または半連続的なフローへと変化します。

多チャンバー設計の根本的な利点は熱的安定性です。各チャンバーを特定の温度段階に割り当てることで、システムは単一チャンバー炉の完全な加熱および冷却サイクルに内在する莫大なエネルギー損失を回避し、製造される部品ごとのエネルギー消費量を劇的に削減します。

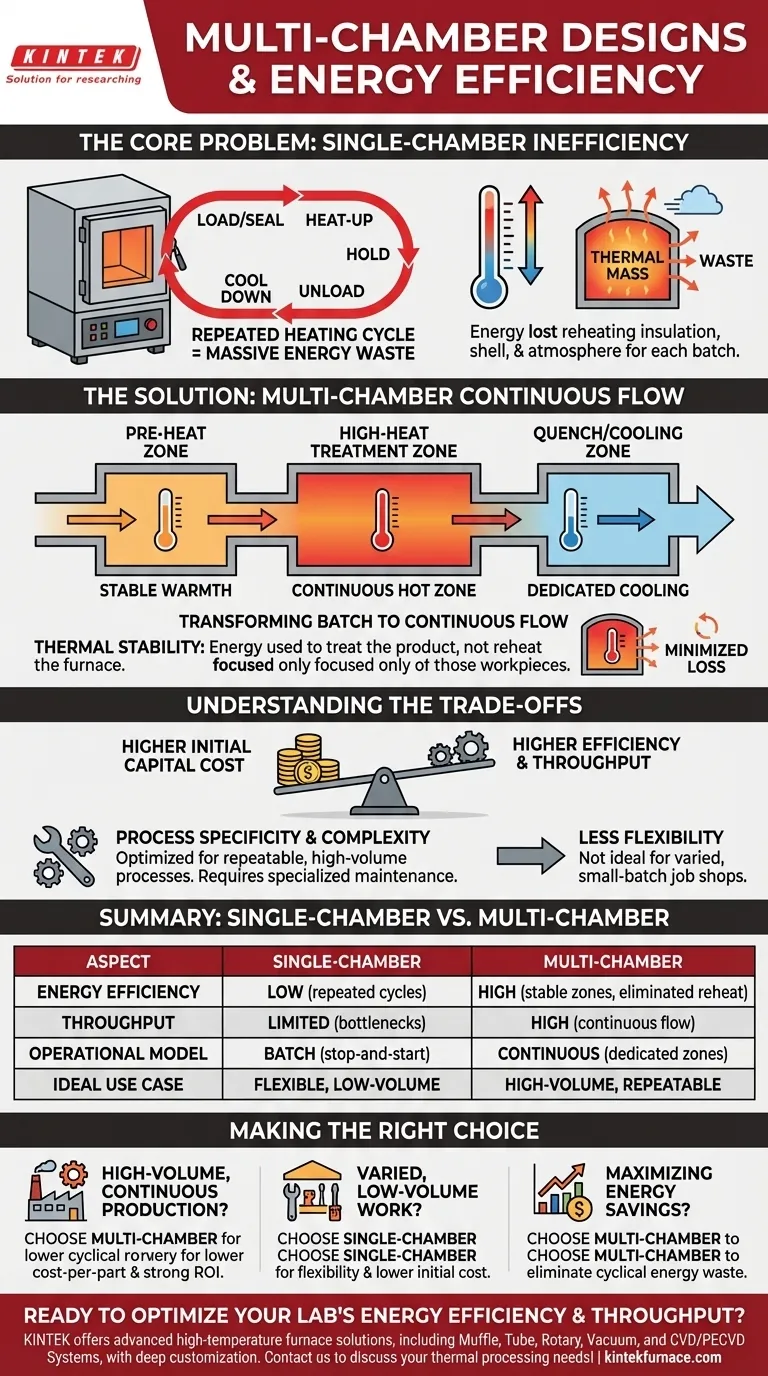

コアとなる問題:単一チャンバー炉におけるエネルギーの無駄

多チャンバーシステムの効率を理解するには、まず単一チャンバーの非効率性を分析する必要があります。

バッチ処理サイクル

従来の単一チャンバー炉は、部品の装填、ドアの密閉、温度への加熱、保持(ソーク)、そしてアンロード前の冷却という明確なサイクルで動作します。次のバッチのために、この完全な再加熱サイクルは、はるかに低い温度から再び開始されなければなりません。

熱容量と無駄になるエネルギー

加熱中に消費されるエネルギーは、ワークピースのためだけではありません。エネルギーの大部分は、炉の断熱材、鋼製シェル、内部雰囲気、つまりその熱容量に吸収されます。単一チャンバー設計では、炉がバッチ間で冷却される際に、この蓄積された熱エネルギーの多くが周囲の環境に失われ、これは大きくて繰り返し発生する無駄となります。

スループットへの影響

この加熱と冷却の絶え間ないサイクルが、炉の総処理時間を決定します。炉が温度に達するのを待ったり、安全にアンロードするために冷却するのに費やされる非生産的な時間は、実行できるバッチの数を直接的に制限し、全体のスループットのボトルネックを生み出します。

多チャンバー設計が問題を解決する方法

多チャンバー炉は単に大きな箱であるだけでなく、バッチサイクルの非効率性を直接的に標的とする、熱処理に対する根本的に異なるアプローチです。

連続フローの原理

単一チャンバー炉を、調理するすべての料理のために予熱するオーブンだと考えてください。多チャンバー炉は、各ステーションが常時稼働しており、特定のタスクの準備ができている製造組立ラインのようなものです。ワークピースは、個別の熱ゾーンから次のゾーンへと移動します。

専用の熱的に安定したゾーン

一般的な多チャンバーシステムには、予熱チャンバー、高温処理チャンバー、および統合されたクエンチ(焼き入れ)または冷却チャンバーがある場合があります。これらの各ゾーンは、継続的に動作温度、またはその近くに維持されます。高温チャンバーは熱いままに保たれ、クエンチチャンバーは冷たいままに保たれます。

再加熱損失の最小化

主要な加熱チャンバーが温度を維持しているため、必要なエネルギーは新しいワークピースを加熱し、部品を移すためにドアが短時間開いたときのわずかな熱損失を補う分だけです。これにより、各サイクルで炉の全熱容量を低い温度から再加熱するという莫大なエネルギー消費が回避されます。これがエネルギー節約の主な源泉です。

トレードオフと考慮事項の理解

高い効率を持つ一方で、多チャンバー設計が普遍的に優れているわけではありません。選択は完全にあなたの運用ニーズに依存します。

初期設備投資コストが高い

多チャンバーシステムは、内部移動機構、複数のドア、洗練された制御システムを伴い、より複雑です。その結果、単純な単一チャンバー炉と比較して、初期の設備投資コストが大幅に高くなります。

プロセスの特化性 対 柔軟性

これらの炉は通常、特定の、反復可能な、大量生産プロセスに合わせて最適化されています。多種多様な部品サイズ、プロセス、および小規模な単発バッチを扱うジョブショップにとっては、柔軟性が低くなります。

メンテナンスと複雑さ

チャンバー、ドア、自動化が増えるということは、メンテナンスが必要なコンポーネントが増えることを意味します。機械的な搬送システム、チャンバー間のシール、および複雑な制御ロジックは、管理しなければならない複雑さの層を追加します。

あなたの運用に最適な選択をする

単一チャンバー炉と多チャンバー炉の選択は、生産目標と運用上の現実と一致させる必要がある戦略的な決定です。

- 主な焦点が大量、連続生産である場合: 多チャンバー炉の優れたエネルギー効率とスループットは、部品あたりのコスト削減と強力な投資収益率をもたらします。

- 主な焦点が多様な少量作業に対するプロセスの柔軟性である場合: より低い初期コストと運用の単純さを持つ単一チャンバー炉は、より実用的で経済的な選択肢となります。

- 一定の作業負荷に対するエネルギー節約の最大化が主な焦点である場合: バッチ処理で見られる循環的なエネルギーの無駄を排除するようにそのアーキテクチャ全体が構築されているため、多チャンバー設計は議論の余地のない勝者です。

最終的に、最もエネルギー効率の高い炉は、特定の生産要求に正しく合致した炉です。

要約表:

| 側面 | 単一チャンバー炉 | 多チャンバー炉 |

|---|---|---|

| エネルギー効率 | 繰り返しの加熱/冷却サイクルによる低効率 | 熱容量の再加熱を排除することによる高効率 |

| スループット | 非生産的な冷却/加熱時間によって制限される | 連続的または半連続的なフローによる高効率 |

| 運用モデル | 停止と開始を繰り返すバッチ処理 | 専用の熱ゾーンを持つ連続フロー |

| 理想的な使用例 | 柔軟な少量、多様なプロセス | 大量、一貫性のある反復可能なプロセス |

| 初期コスト | 低い設備投資 | 複雑さと自動化による高コスト |

ラボのエネルギー効率とスループットを最適化する準備はできていますか? KINTEKでは、お客様のニーズに合わせた高度な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品群は、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。大量生産に重点を置いている場合でも、特殊なプロセスに重点を置いている場合でも、当社の多チャンバー設計はエネルギーの無駄を劇的に削減し、生産性を向上させることができます。今すぐお問い合わせいただき、熱処理運用の強化についてご相談ください!

ビジュアルガイド