要するに、最新の真空炉は主に3つの戦略を組み合わせることで、優れたエネルギー効率を実現しています。高度な断熱材を利用して熱を保持し、可変速ドライブ(VFD)のようなインテリジェントな電源制御を使用して電力使用を最適化し、そして真空固有の物理的特性を活用して、大気ガスによる熱損失を排除します。

真空炉の真の効率は、単に消費電力を削減するだけにとどまりません。それは、熱の浪費を最小限に抑え、電力供給を最適化し、そして決定的に最終製品の品質を向上させるという全体的なアプローチから生まれます。これにより、エネルギーを大量に消費する手直しやスクラップが削減されます。

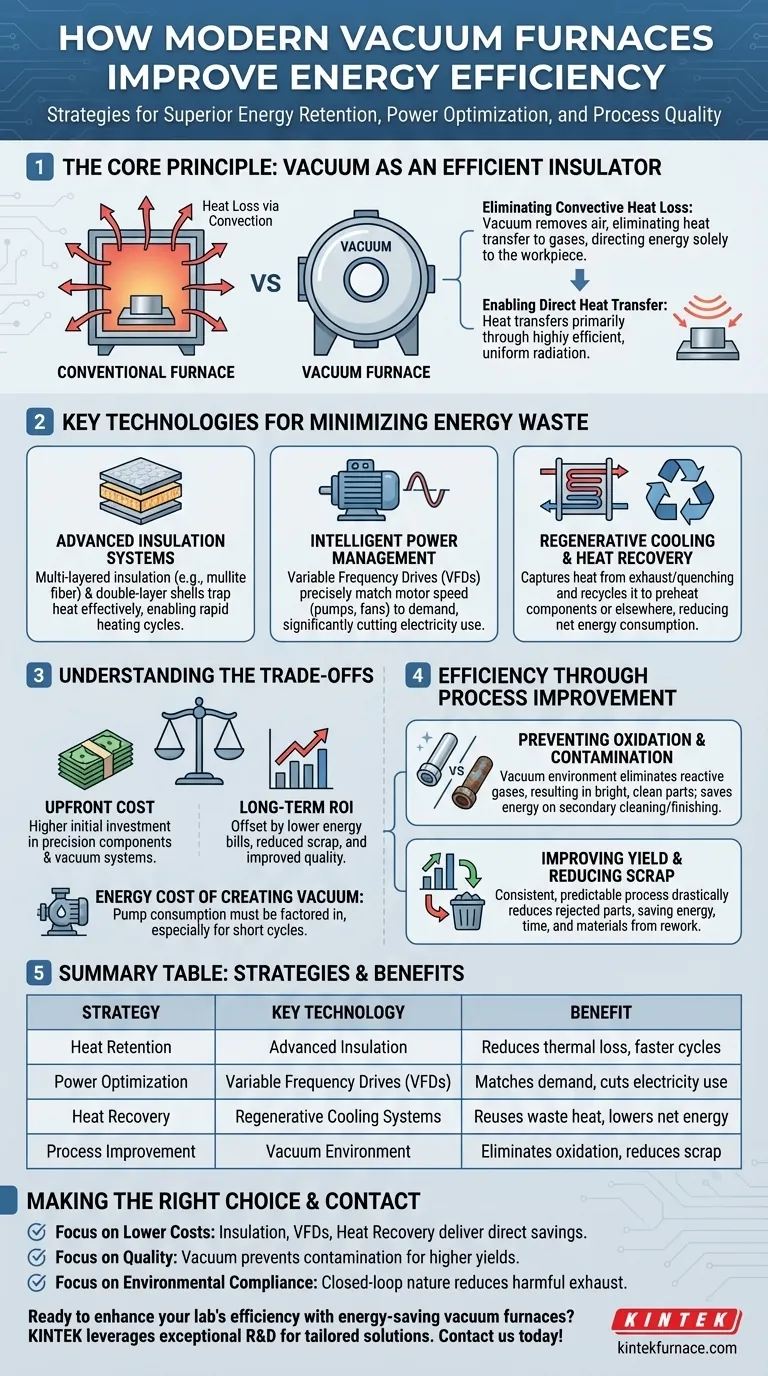

基本原理:なぜ真空が本質的に効率的なのか

真空は単なる空の空間ではなく、強力な断熱材です。空気やその他のガスを取り除くことにより、真空炉は熱の振る舞いを根本的に変え、熱処理にとって非常に効率的な環境を作り出します。

対流による熱損失の排除

従来の炉では、かなりの量のエネルギーが周囲の空気を加熱するために浪費され、その空気が対流によってその熱を運び去ります。

真空はこの熱伝達モードをほぼ排除します。加熱すべきガス分子が存在しないため、エネルギーはチャンバー内の大気に失われることなく、純粋に加工部品に集中させることができます。

直接的な熱伝達の実現

対流が方程式から除外されると、熱は主に発熱体からの放射によって伝達されます。

この直接的で視線に沿ったエネルギー伝達は非常に効率的で均一であり、空気のような仲介媒体にエネルギーを浪費することなく、部品を迅速かつ均一に加熱することを保証します。

エネルギーの浪費を最小限に抑えるための主要技術

最新の炉は、すべてのコンポーネントがエネルギーの漏洩を防ぐように設計されたエンジニアリングシステムです。この効率は、いくつかの主要な技術的進歩によって達成されます。

高度な断熱システム

熱を効果的に閉じ込めるために、炉は多層断熱材を使用します。**高品質の多結晶ムライト繊維**のような材料は熱伝導率が低く、エネルギーを節約しながら急速な加熱サイクルを可能にします。

設計には、その間に空冷を伴う**二重層炉殻**が組み込まれていることがよくあります。これは追加の断熱バリアを作り出し、周囲環境への熱損失をさらに低減します。

インテリジェントな電力管理

ポンプや冷却ファンなどの補助機器は、エネルギー消費の大きな発生源となる可能性があります。**可変速ドライブ(VFD)**は、これらのコンポーネントのモーター速度をプロセスサイクルの正確な要求に合わせるために使用されます。

VFDは、継続的にフルパワーで動作する代わりに、需要が低い期間には出力を落とし、性能を損なうことなく電力使用量を大幅に削減します。

再生冷却と排熱回収

冷却サイクルもまた、エネルギー節約の機会を提供します。**再生冷却システム**は、排ガスや焼入れ媒体から熱を回収します。

この回収された熱エネルギーは、部品の予熱や施設内の他の場所での使用にリサイクルでき、プロセス全体の純エネルギー消費を低減します。

トレードオフの理解

非常に効率的ではありますが、真空炉は複雑な機器です。それがあなたの操作に適したソリューションであるかどうかを判断するには、トレードオフを明確に把握する必要があります。

初期コストと長期的なROI

真空炉は、大気炉と比較していくらかかる資本投資が大きくなります。精密部品、堅牢なチャンバー、真空ポンプシステムが、より高い初期コストに寄与します。

しかし、このコストは、エネルギー請求額の削減、材料スクラップの減少、および製品品質の向上を通じて長期的に相殺され、強力な投資収益率につながります。

真空を作り出すためのエネルギーコスト

真空を実現することは、ゼロエネルギープロセスではありません。**機械式ポンプ**(一次真空を生成するため)と**拡散ポンプまたは分子ポンプ**(高真空を達成するため)のシステムは電力を消費します。

ポンプによって消費されるエネルギーは、総エネルギー計算に組み込む必要があります。短いサイクルのみを必要とするプロセスでは、この初期のエネルギー消費が全体的な消費の無視できない部分となる可能性があります。

キロワットを超えて:プロセス改善による効率

真空炉の効率性において最も重要でありながら見過ごされがちな側面は、冶金プロセス自体を完璧にする能力です。

酸化と汚染の防止

真空環境は本質的に保護的です。酸素やその他の反応性ガスを除去することにより、加熱中の材料表面の**酸化、脱炭、および汚染を排除**します。

これにより、後続の洗浄や表面仕上げを必要としない、明るくきれいな部品が得られ、それらの二次プロセスに関連する時間とエネルギーが節約されます。

歩留まりの向上とスクラップの削減

真空は清浄で高度に制御可能な環境を提供するため、プロセスの結果はより一貫性があり予測可能になります。

不合格または廃棄される部品のこの劇的な削減は、計り知れない間接的なエネルギー節約となります。廃棄または手直しが必要なすべての部品は、それを製造するために使用されたエネルギー、時間、および原材料の完全な浪費を意味します。

あなたの操作に最適な選択をする

真空炉が正しい投資であるかどうかを判断するには、その利点をあなたの主要な運用目標と整合させる必要があります。

- 運用コストの削減が主な焦点である場合: 優れた断熱材、ポンプのVFD、および再生熱回収の組み合わせにより、月々のエネルギー請求額の直接的かつ測定可能な削減がもたらされます。

- 製品の品質と一貫性が主な焦点である場合: 真空による酸化と汚染を防ぐ能力が最大の強みであり、より高いプロセス歩留まりと優れた最終製品につながります。

- 環境コンプライアンスが主な焦点である場合: 真空炉の閉ループ構造は有害な排ガスの放出を防ぎ、環境基準の達成と下流処理コストの削減に役立ちます。

最終的に、適切な炉技術を選択するには、エネルギー節約とプロセス改善が連携して価値を提供する、総所有コストを見る必要があります。

要約表:

| 戦略 | 主要技術 | 利点 |

|---|---|---|

| 熱保持 | 高度な断熱材(例:ムライト繊維、二重層炉殻) | 熱損失を低減し、より速い加熱サイクルを可能にする |

| 電力の最適化 | 可変速ドライブ(VFD) | モーター速度を需要に合わせ、電力使用量を削減する |

| 排熱回収 | 再生冷却システム | 廃熱を回収・再利用し、純エネルギー消費を低減する |

| プロセス改善 | 真空環境 | 酸化と汚染を排除し、スクラップと手直しによるエネルギーを削減する |

エネルギー効率の高い真空炉で研究室の効率を高める準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムのような先進的なソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズを満たし、エネルギーコストの削減と製品品質の向上の実現を支援します。当社のカスタマイズされた炉ソリューションがお客様の操作にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド