冶金において、間接燃焼式ロータリーキルンは高純度熱処理に不可欠です。 燃焼ガスによる汚染のリスクなしに、材料に特定の化学的および物理的変化を誘発するための高度に制御された環境を作り出します。これにより、最終製品の品質が最も重要となる、敏感な鉱石、濃縮物、リサイクル金属の焼成、焙焼、凝集などのプロセスにとって不可欠なものとなります。

間接燃焼式キルンの核となる価値は、その設計にあります。プロセス材料と熱源を完全に隔離することです。この分離は、処理雰囲気に対する比類のない制御を提供し、直接燃焼システムでは不可能な高純度の結果を、運用コストは高くなりますが、実現します。

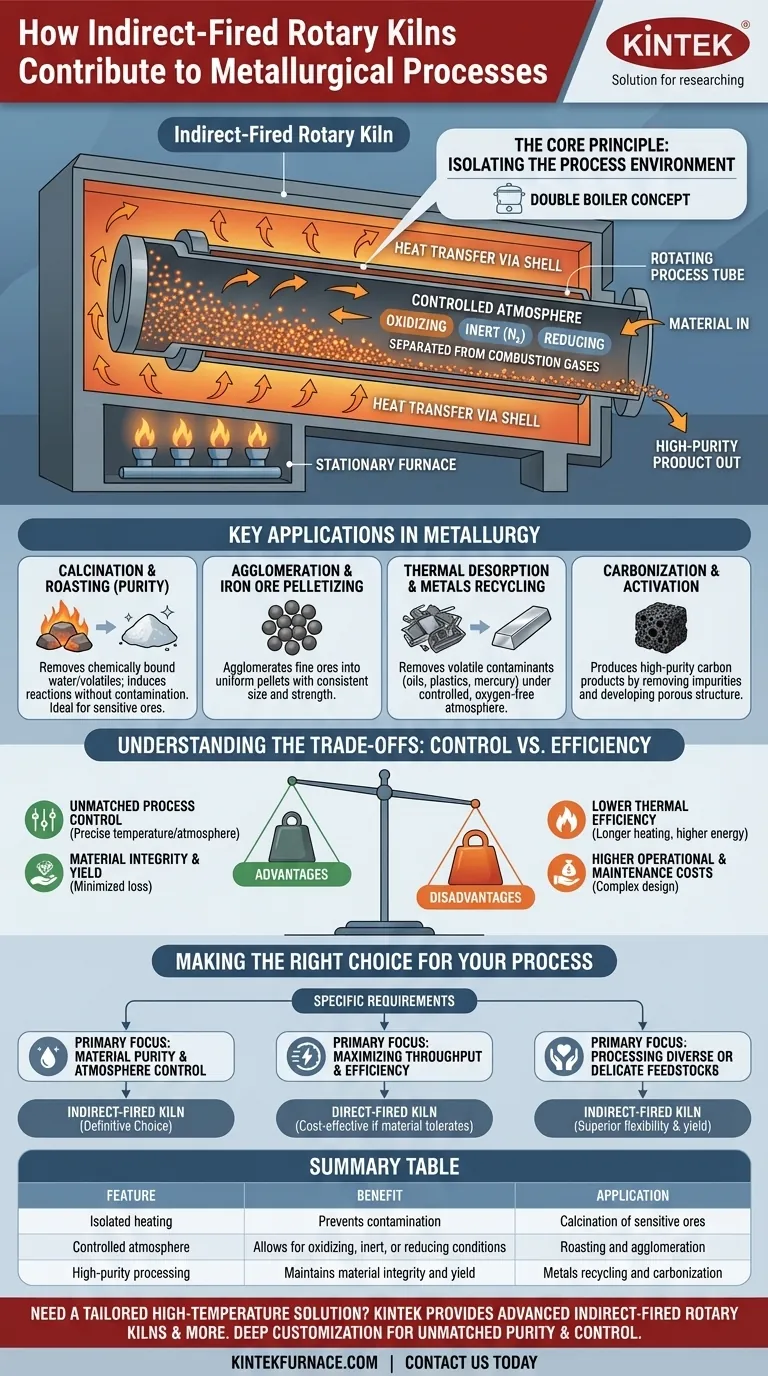

核となる原理:プロセス環境の隔離

間接燃焼式キルンの固有の能力は、制御と純度を最優先するその基本的な設計から直接生じています。

ダブルボイラーの概念

間接キルンをキッチンのダブルボイラー(湯せん)のように考えてください。チョコレートのような繊細な材料に直接炎を当てるのではなく、周囲の媒体(水)を加熱して穏やかで均一な熱を提供します。

間接キルンも同様に機能します。材料を含む回転するプロセスチューブは、より大きな固定炉の内部に収められています。バーナーが炉を加熱し、その熱が回転チューブのシェルを介して内部の材料に伝達されます。

材料と雰囲気の分離

この設計が鍵となります。バーナーからの燃焼ガスはプロセス材料と接触することはありません。

この分離により、キルン内部の完全に独立した制御された雰囲気が可能になります。内部環境は、必要な特定の冶金反応に応じて、酸化性、不活性(例えば窒素を使用)、または還元性にすることができます。

冶金における主要な応用

この正確な制御により、間接キルンは製品の完全性が譲れないいくつかの重要な冶金プロセスに特に対処できます。

純度のための焼成と焙焼

焼成は熱を用いて化学的に結合した水や揮発性物質を除去し、焙焼は特定の化学反応を誘発します。間接キルンでは、燃料燃焼からの不純物を導入することなくこれらのプロセスを実行できます。

これは、最終的な金属の品質を損なう可能性のある微量の汚染物質でさえ問題となる、ボーキサイトやその他の敏感な鉱石を処理する場合に極めて重要です。

凝集と鉄鉱石のペレット化

間接キルンは、粉砕された鉱石を均一なペレットに凝集させるために使用されます。制御された温度プロファイルにより、ペレットは一貫したサイズと強度を持ち、高炉での効率的な取り扱い、輸送、および下流のプロセスにとって不可欠です。

熱分解と金属リサイクル

リサイクルプロセスにおいて、間接キルンは熱を利用して金属スクラップから油、プラスチック、または水銀などの揮発性汚染物質を蒸発させるのに優れています。制御された無酸素雰囲気は金属の酸化を防ぎつつ、汚染物質が安全かつ効果的に除去されることを保証します。

炭化と活性化

これらのキルンは、活性炭などの高純度炭素製品の製造にも使用されます。温度と不活性雰囲気を注意深く制御することにより、炭素質材料が処理され、不純物が除去され、精製および化学処理用途に不可欠な高多孔質構造が発達します。

トレードオフの理解:制御 対 効率

間接燃焼式キルンを選択することは、明確なトレードオフを伴います。熱効率とコストを犠牲にして、優れた制御と純度が得られます。

利点:比類のないプロセス制御

キルン内部の正確な温度と雰囲気組成を決定できる能力は、その最大の利点です。これにより、厳格な仕様を満たす高度に専門化された高純度材料の製造が可能になります。

利点:材料の完全性と歩留まり

材料が高速な燃焼ガスに接触しないため、製品損失が最小限に抑えられます。繊細または微細な材料が排気流で運び去られることがなくなり、プロセスの歩留まりが高くなります。

欠点:熱効率の低下

材料を間接的に、つまりキルンシェルを介して加熱することは、直接伝熱よりも本質的に効率が低くなります。これにより、同サイズの直接燃焼式キルンと比較して、加熱時間が長くなり、エネルギー消費量が増加します。

欠点:運用およびメンテナンスコストの増加

「炉内のキルン」設計は機械的に複雑です。外部炉、特殊なシール、バーナーシステムなどの追加コンポーネントが含まれ、高い初期投資と継続的なメンテナンス要件につながります。

お客様のプロセスに最適な選択をする

間接燃焼式キルンを使用するという決定は、最終製品の特定の要件によって推進されるべきです。

- 主な焦点が材料の純度と正確な雰囲気制御である場合: 間接燃焼式キルンは、汚染が許容できない敏感な材料にとって決定的な選択肢です。

- 主な焦点がスループットとエネルギー効率の最大化である場合: 材料が燃焼ガスとの直接接触に耐えられる限り、直接燃焼式キルンの方が費用対効果が高いことがよくあります。

- 主な焦点が多様またはデリケートな原料の処理である場合: 間接キルンの穏やかな加熱と密閉された環境は、優れた柔軟性と材料歩留まりを提供します。

結局のところ、間接燃焼式ロータリーキルンは、エネルギーの生コストよりもプロセスの環境の精度がより重要である場合に選ばれる専門的なツールです。

要約表:

| 特徴 | 利点 | 応用 |

|---|---|---|

| 隔離された加熱 | 燃焼ガスによる汚染を防止 | 敏感な鉱石の焼成 |

| 制御された雰囲気 | 酸化性、不活性、または還元性の条件を可能にする | 焙焼と凝集 |

| 高純度処理 | 材料の完全性と歩留まりを維持 | 金属リサイクルと炭化 |

| 熱効率の低下 | エネルギー使用量は高いが、制御は優れている | 特殊な冶金プロセス |

お客様の冶金プロセス向けにカスタマイズされた高温ソリューションが必要ですか? KINTEKは、卓越した研究開発と社内製造を活用して、先進的な間接燃焼式ロータリーキルンや、マッフル、チューブ、ロータリー、真空・雰囲気、CVD/PECVDなどの他の炉システムを提供します。当社の深いカスタマイズ能力により、独自の実験要件に合わせた正確な対応が可能になり、比類のない純度と制御が実現します。 優れた結果のために熱処理を最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉